Vol. 1 N° 1, enero-junio 2019, pag. 9-24

ISSN 2618-5520 online - ISSN 2683-7021 impresa

DOI - https://doi.org/10.36995/j.masingenio.2019.01.01.001

Modelo

Determinístico Basado en Indicadores de Condición para Evaluación de Sistemas

de Aislación de Bobinados Estatóricos de Generadores Eléctricos

A. E. Barberán a,

F. Brítez a, R. G. Aguilar b, M. A. Mazzoletti a,b,

O. Perrone Mazzoletti a,b, M. O. Oliveira Mazzoletti a,b *

a Universidad Nacional de Misiones (UNaM), Facultad de

Ingeniería, Universidad, Oberá, Misiones, Argentina.

b LIDEE (Laboratorio de Investigación y Desarrollo en Energía Eléctrica) FI-UNaM, Oberá,

Misiones, Argentina.

* e-mail: lidee@fio.unam.edu.ar

Este trabajo propone

un modelo determinístico para evaluar el estado de condición del Sistema de Aislación

del Bobinado Estatórico (SABE) de generadores eléctricos de gran potencia. El

modelo propuesto integra diferentes Indicadores de Condición (IC) con el fin de

establecer un orden de prioridad de intervención en hidrogeneradores. Con el objetivo

de mejorar la planificación de gestión de activos y, de manera particular, programar

las tareas de mantenimiento relacionadas con el SABE, un Gestor de Ensayos (GE)

para máquinas eléctricas rotativas fue desarrollado en el entorno NI LabView.

El GE permite visualizar y comparar los registros históricos de mediciones eléctricas

con los límites establecidos por las normas de referencias. Además, posibilita registrar,

almacenar y gestionar información de ensayos dieléctricos off-line e inspecciones

visuales. A partir del procesamiento de los datos registrados, el GE calcula un

único IC para determinar el estado general del SABE. Los resultados obtenidos

muestran que el modelo propuesto permite evaluar el estado general del sistema

de aislación de los bobinados estatóricos tomando como referencia 8

hidrogeneradores y considerando 14 indicadores de condición.

Palabras

Clave – Bobinado

estatórico, Ensayos dieléctricos, Gestión de activos, Hidrogeneradores,

Indicadores de condición, Modelo determinístico, Operaciones de mantenimiento,

Sistema de aislación estatórico.

This paper

proposes a deterministic model to evaluate the insulation system condition of

the stator windings for power electric generators. The proposed model

integrates different Condition Indicators in order to establish a priority

order of intervention in hydrogenerators. With the aim of improving the

planning of asset management and, in particular, the scheduled maintenance

tasks related to the stator winding insulation system, a Testing Manager for rotating

electrical machines was developed in the environment NI LabView. The Testing Manager

allows to visualize and compare the historical records of electric measurements

with the limits established by the reference standards. In addition, it makes

it possible to manage, record and store off-line dielectric tests data and the

visual inspection. From the data processing of the registration electric

measurements, the Testing Manager calculates a single condition indicator to

determine the general condition of the stator insulation system. The results

obtained show that the proposed model allows to evaluate the insulation system state

of the with reference to 8 hydrogenerators and considering 14 condition

indicators.

Keywords – Hydrogenerators, Insulation of the

windings, Stator windings, Dielectric tests, Deterministic model, Condition

indicators, Asset Management, Maintenance operations.

1.

Introducción

De acuerdo a un relevamiento internacional

realizado en el año 2009 por el CIGRE [1], el Sistema de Aislación del Bobinado

Estatórico (SABE) de un hidrogenerador presenta un mayor porcentaje de fallas

en comparación con otros componentes de la máquina. En [1] se analizaron cerca

de 1200 hidrogeneradores instalados en 5 países revelando que, entre todas las posibles

causas de falla en una máquina de este tipo, el 56% de las fallas se originan en

el sistema de aislación estatórico y el restante se clasifican en fallas de

origen mecánico (24%), térmico (17%) y en cojinetes (3%).

En este sentido, en los últimos años

se han desarrollado alrededor de 40 ensayos y verificaciones específicas para

el control del sistema de aislación estatórico [2]. Una de las metodologías más

difundidas que emplea Indicadores de Condición (IC) para la gestión del

mantenimiento de activos en centrales hidroeléctricas corresponde al EPRI (Electric Power Research

Institute) la cual se expone en la guía Hydro Life Extension Modernization

Guide – Volume 3 Electromechanical Equipment – Appendix D [3]. Esta

metodología utiliza una serie de ensayos e inspecciones altamente invasivas que

requieren el desmontaje de gran parte del generador para realizar el diagnostico,

lo cual no siempre es posible dado el costo asociado y las dificultades

técnicas que implica una intervención mayor en este tipo de máquinas.

En particular, en las centrales

de generación, el departamento de gestión de activos se vale de ensayos y

verificaciones del tipo on-line/off-line para determinar el grado de avance de

los mecanismos de degradación que afectan la integridad dieléctrica de los

materiales aislantes empleados en el bobinado estatórico. Por lo tanto, el trabajo

propuesto se focaliza en el estudio de los IC que se utilizan para inferir en

el estado operacional del SABE de generadores síncronos de gran porte

refrigerados en aire. En este sentido, a partir de la información disponible de

una serie de ensayos, verificaciones e inspecciones visuales fue posible

evaluar y determinar el estado de la condición del sistema de aislación

estatórico de 8 hidrogeneradores. Para ello, se asignó una escala de puntajes

de acuerdo a una escala de valoración definida para cada ensayo y al mismo

tiempo brindar un orden de prioridad de intervención para la elaboración de un

cronograma de ejecución de operaciones de mantenimiento.

2.

Definición de Indicadores

de Condición (IC) Considerados

La determinación de un orden de prioridad de intervención

para operaciones de mantenimiento en máquinas rotantes, requiere el estudio en

conjunto de una multiplicidad de variables indicadoras de la magnitud y grado

de evolución de los mecanismos de degradación que se encuentran activos. De

manera particular, el diagnóstico de la condición del sistema de aislación

estatórico, por la compleja interrelación entre los mecanismos de degradación

actuantes, será más preciso cuanto mayor sea el número de variables analizadas.

Teniendo en cuenta las dificultades técnico-económicas de aplicación

de la metodología EPRI, mencionada anteriormente, la metodología que se

presenta en este trabajo considera 14 indicadores basados en ensayos e

inspecciones que requieren un mínimo de intervención. En la Tabla 1 se presentan

los IC (ensayos/inspecciones) empleados por el EPRI y los utilizados por la

metodología propuesta.

Tabla

1:

IC utilizados en la metodología propuesta e IC utilizados por EPRI

|

Metodología Propuesta (14 IC)

|

EPRI (11 IC)

|

|

Resistencia de Aislación,

Índice de polarización y de absorción,

Pendiente final SV, Perfil

de polarización SV,

Tangente

delta Tip-Up (∆TD), Capacidad Tip-Up (∆C),

Descargas parciales (DP),

Energía de las DP, Clase de DP (CDP),

Tensión de encendido de las

DP, Concentración de O3,

Frecuencia de paradas (FP), ΔT de bobinados.

|

Blackout Test, Corona

Probe Test, DC Hi-Pot Test,

Insulation Resistance,

Ozone Detection Test,

Partial Discharge

Test, Circuit Ring Inspection,

Core Inspection, End

turn Inspection, Lead Inspection,

Wedge System Inspection.

|

La selección de los IC evaluados en este

trabajo, ha sido realizada considerando los cuatro mecanismos de degradación

actuantes sobre el SABE de las máquinas eléctricas rotantes refrigeradas en

aire, a saber: Térmico, Eléctrico, Ambiental y Mecánico (TEAM), los cuales se

describen a seguir. Las Tablas siguientes presentan la valoración de los IC junto a una escala de colores que orienta sobre el

estado operacional (verde: muy bueno, amarillo: bueno, naranja: regular, rojo:

deficiente).

2.1.

Degradación Térmica

La sobreelevación de temperatura que

experimenta el bobinado estatórico durante el funcionamiento de las máquinas

eléctricas, activas reacciones químicas de oxidación en el material aislante.

Esto deriva en procesos de delaminación, es decir, en la separación de las

diferentes capas de material aislante por pérdida de la rigidez de unión del

material de impregnación.

Los IC sensibles a la presencia de

mecanismos de degradación térmica son los siguientes:

· ∆TD, ∆C: representan los valores tip-up de

tangente delta y capacidad entre el 60% y el 20% de la tensión nominal de

línea. La Tabla 2 presenta la valoración propuesta para estos

indicadores.

Tabla 2: Valoración de los Indicadores ∆TD y

∆C

|

∆tan δ (∆TD)

|

∆Capacidad (∆C)

|

|

Niveles [%]

|

Valoración

|

Niveles [%]

|

Valoración

|

|

∆TD < 0,3 %

|

1

|

∆C < 0,3 %

|

1

|

|

0,3 % < ∆TD < 0,5 %

|

2

|

0,3 % < ∆C < 0,5 %

|

2

|

|

0,5 % < ∆TD < 0,8 %

|

3

|

0,5 % < ∆C < 0,8 %

|

3

|

|

0,8 % < ∆TD < 1 %

|

4

|

0,8 % < ∆C < 1 %

|

4

|

|

∆TD > 1 %

|

5

|

∆C > 1 %

|

5

|

|

∆TD ≤ 0 %

|

5

|

∆C ≤ 0 %

|

5

|

· ∆T: Temperatura máxima registrada en el

bobinado. Se valora con respecto al nivel admisible según la clase de aislación

de la máquina. La Tabla 3 presenta la valoración propuesta para estos

indicadores.

Tabla 3: Valoración del

indicador ∆T

|

Elevación de Temperatura del Bobinado

Estatórico (∆T)

|

|

Niveles [ºC]

|

Valoración

|

|

∆T ≤ 85

|

1

|

|

85 < ∆T <100

|

2

|

|

100 < ∆T < 130

|

3

|

|

∆T > 130

|

5

|

2.2.

Degradación Eléctrica

El proceso de degradación eléctrica

se origina por la actividad de Descargas Parciales (DP) las cuales se producen

en oclusiones gaseosas dentro del material aislante como consecuencia de

imperfecciones en el proceso de fabricación de las bobinas. Específicamente, la

degradación se produce por el bombardeo de iones y electrones que rompen

progresivamente las uniones químicas del material aislante, derivando en una

ruptura dieléctrica del sistema de aislación.

Los IC sensibles a la presencia de

mecanismos de degradación eléctrica son los siguientes:

· EDP: Energía integrada de las descargas al 60 % de la

tensión nominal de línea de la máquina. Según procedimiento ASTM D 3382 [4]. La

Tabla 4 presenta la valoración propuesta para este indicador.

Tabla 4: Valoración del

indicador EDP

|

Energía de las DP (EDP)

|

|

Niveles (µJ/pF)

|

Valoración

|

|

EDP < 0,5

|

1

|

|

0,5 < EDP < 1,5

|

2

|

|

1,5 < EDP < 3,5

|

3

|

|

3,5 < EDP < 6

|

4

|

|

EDP > 6

|

5

|

· DPp y CDP: Representan la magnitud y tipo de

DP detectadas. Se evalúan en función del límite práctico de 10 a 12 nC al 60%

de la tensión nominal de línea de la unidad para un funcionamiento confiable y

de acuerdo con la IEC 60034-27 [5] la cual establece niveles de riesgo para

cada tipo de descarga que pueda presentarse. La Tabla 5 presenta la valoración propuesta para estos

indicadores.

· UE: o tensión de encendido de las DP, es la tensión de

inicio de actividad de DP. La Tabla 6 presenta la valoración propuesta para este indicador.

Tabla 5: Valoración de

indicadores DPp y CDP.

|

Descargas parciales permanentes (DPp)

|

Clase de Descargas parciales(CDP)

|

|

Niveles [%]

|

Valoración

|

Niveles

|

Valoración

|

|

DP < 4

|

1

|

Internas (I)

|

1

|

|

4 < DP < 8

|

2

|

I + Corona (Cabezal – entre barras)

|

3

|

|

8 < DP < 12

|

3

|

I + Delaminación interna

|

3

|

|

12 < DP < 20

|

4

|

I + Delaminación conductor - aislante

|

5

|

|

DP > 20

|

5

|

Internas + Ranura (R)

|

5

|

Tabla 6: Valoración de

indicador UE.

|

Tensión de encendido (UE)

|

|

Niveles [V]

|

Valoración

|

|

UEC > 3500

|

1

|

|

3000 < UEC <3500

|

2

|

|

2800 < UEC < 3000

|

3

|

|

UEC < 2800

|

5

|

2.3.

Degradación Ambiental

La degradación por contaminación con

polvo ambiente, residuos de carbón de escobillas y humedad que se depositan

sobre la superficie del sistema de aislación, no provocan por sí mismas la

degradación del material aislante de las bobinas. Sin embargo, facilitan la

degradación por otros mecanismos, por ejemplo, degradación eléctrica

manifestada como tracking superficial (descargas parciales superficiales) debido

a contaminación. Dentro de los mecanismos de degradación ambiental se encuentra

la degradación química originada por la producción de ozono como consecuencia

de las DP superficiales que pueden manifestarse como: DP en ranura, DP en la

zona de solape de película semiconductora con pintura graduadora de potencial,

DP entre barras adyacentes y como tracking superficial en cabezas de bobina

[6]. El ozono en combinación con la humedad ambiente y el nitrógeno del aire

produce ácido nítrico (HNO3) que luego ataca químicamente a los materiales

epoxídicos que componen el material aislante.

De esta manera, los IC sensibles a la

presencia de degradación ambiental son:

· RA, IP, IA: estos índices se valoraron de

acuerdo a los criterios de IEEE Std. 43 – 2013. La Tabla 7 presenta la valoración propuesta para estos

indicadores.

· ST, PST: representan las características de

la curva de polarización del ensayo de saltos de tensión, evaluándose la

pendiente de crecimiento (ST) y la tendencia o perfil de la curva (PST). La Tabla 8 presenta la valoración propuesta para estos

indicadores.

Tabla 7: Valoración de

indicadores RA, IP e IA.

|

Resistencia

de Aislación (RA)

|

Índice de polarización (IP)

|

Índice de absorción (IA)

|

|

Niveles [MΩ]

|

Valoración

|

Niveles [MΩ]

|

Valoración

|

Niveles [MΩ]

|

Valoración

|

|

RA > 1000

|

1

|

IP > 4

|

1

|

IA > 1,6

|

1

|

|

600 < RA < 1000

|

2

|

3 < IP < 4

|

2

|

1,4 < IA < 1,6

|

2

|

|

300 < RA < 600

|

3

|

2 < IP < 3

|

3

|

1,25 < IA < 1,4

|

3

|

|

100 < RA < 300

|

4

|

1,5 < IP < 2

|

4

|

1,1 < IA < 1,25

|

4

|

|

RA < 100

|

5

|

IP < 1,5

|

5

|

IA < 1,1

|

5

|

Tabla 8: Valoración de

indicadores ST y PST

|

Saltos

de tensión (ST)

|

|

Niveles [%]

|

Valoración

|

|

Pendiente ≥ 100 %

|

1

|

|

80 % > Pendiente > 100 %

|

2

|

|

60 % > Pendiente > 80 %

|

3

|

|

40 % < Pendiente < 60 %

|

4

|

|

Pendiente ≤ 40 %

|

5

|

|

Perfil Saltos de tensión (PST)

|

|

Niveles

|

Valoración

|

|

Constantemente creciente

|

1

|

|

Creciente inestable

|

2

|

|

Decreciente constante

|

3

|

· Concentración de O3: la concentración de ozono ha sido

dividida en tres valoraciones según valores propuestos por EPRI. Baja:

concentraciones menores a 0,1 ppm. Moderado: concentraciones entre 0,1 y 0,6

ppm. Alto: concentraciones entre 0,6 y 0,8 ppm. Concentraciones mayores a 0,8

ppm son consideradas excesivas y requieren ventilación forzada por cuestiones

de seguridad. La Tabla 9 presenta la valoración propuesta para estos

indicadores.

Tabla 9: Valoración de

indicador O3

|

Concentración

de Ozono O3

|

|

Niveles

|

Valoración

|

|

Bajo (<0,1 ppm)

|

1

|

|

Moderado (0,1<O3<0,6 ppm)

|

2

|

|

Alto (0,6<O3<0,8 ppm)

|

3

|

2.4.

Degradación Mecánica

Considerando el sistema de aislación

estatórico podemos distinguir fundamentalmente dos fuentes de estrés mecánico.

La primera es originada por la interacción electromagnética entre el rotor y el

estator a través del flujo magnético de entrehierro y las fuerzas de atracción

y repulsión experimentada en el bobinado, especialmente en la zona de cabezas

de bobina la cual pulsa a una frecuencia igual al doble de la frecuencia de

generación. Este mecanismo de degradación es de acción permanente durante la

operación de la unidad. En segundo lugar, se encuentra la degradación mecánica

originada en las maniobras de arranque/parada y rechazos de carga de la unidad

las cuales son de actuación temporal. En estas operaciones pueden presentarse

transitorios de corriente superiores a los valores nominales lo que se traduce

en fuerzas de origen electromagnético que superan ampliamente las existentes en

operación normal [2].

Estas fuentes de estrés mecánico

afectan la integridad del material aislante de las bobinas por abrasión, debido

a las vibraciones de las bobinas en las ranuras y al agrietamiento del aislante

producto de la deflexión de las cabezas de bobina, causadas por las fuerzas de

atracción/repulsión.

De las dos fuentes de degradación

mecánica, se han considerado solamente las del segundo grupo debido a la

indisponibilidad de datos de vibraciones del núcleo estatórico y/o cabezas de

bobina para el caso presentado. De esta manera el IC sensible a la degradación

mecánica es función del número de ciclos de arranque/parada por año:

· Frecuencia de arranque/parada (FP): Valora el promedio anual de

arranques y paradas de una maquina en particular con respecto al nivel

recomendado por el fabricante, el cual recomienda una parada cada 35.000 hs de

servicio para el caso de estudio presentado. La Tabla 10 presenta la valoración propuesta

para este indicador.

Tabla 10: Valoración de

indicador FP

|

Frecuencia de paradas

(FP – promedio paradas por año)

|

|

Niveles

|

Valoración

|

|

FP ≤ 0,25

|

1

|

|

0,25 < FP < 2

|

2

|

|

2 < FP < 3,5

|

3

|

|

3,5 < FP < 5

|

4

|

|

FP > 5

|

5

|

3. Modelo Propuesto para Integración de

Indicadores de Condición

Los indicadores presentados desde

la Tabla 2 a la Tabla 10 se integran por medio de un modelo

determinístico con el objetivo de establecer un Orden de Prioridad (OP) de

intervención por comparación entre las máquinas analizadas. Si bien cada

indicador considerado presenta una misma escala de valoración, en el proceso de

integración los mismos han sido ponderados en función de su relación con los

fenómenos de degradación que pudieran estar desarrollándose en las máquinas. En

este estudio cada indicador se agrupó en términos correspondientes al tipo de

ensayo del cual deriva. El grado de importancia se pondero por medio de un

coeficiente entre 0 y 1, cuyo valor fue consensuado, de acuerdo a la

información que brinda y a la importancia relativa de cada ensayo en el

diagnóstico de condición de la máquina.

El modelo propuesto para la

determinación del OP de las máquinas se obtuvo por medio de la agrupación de

los distintos ensayos realizados (de corriente continua y corriente alterna) y

la información operativa disponible de la maquina (arranques/paradas y

temperatura máxima registrada). De esta forma, el modelo determinístico propuesto

para la integración de los IC que resulten en la definición de un Orden de

Prioridad (OP) se expresa a través de la siguiente ecuación:

donde:

El 1º término de la ecuación

(1) corresponde a la información operativa disponible de cada unidad, representativo

de mecanismos de degradación mecánica. El 2º término agrupa los indicadores de

los ensayos de corriente continua representativos del grado de contaminación

del sistema de aislación estatórico. El 3º término agrupa los indicadores del

ensayo de tangente delta y capacidad los cuales son sensibles a la presencia de

mecanismos de degradación térmica. El 4º término agrupa los índices

relacionados con el ensayo de descargas parciales, cuya presencia en principio

es una manifestación directa de imperfecciones en el SABE.

Cada uno de los términos de la ecuación (1) es un parámetro representativo

del daño sobre el sistema de aislación estatórico debido a factores de origen

térmico, eléctrico, ambiental y mecánico. Los cuatro términos se obtienen mediante

la sumatoria de los pesos individuales de cada indicador correspondiente a su

grupo, para luego ser multiplicados por un coeficiente (a, b, c

y d) valorados entre 0 y 1, que pondera la importancia relativa respecto

a los demás términos que intervienen en la ecuación. En este trabajo los coeficientes

propuestos y asignados a cada coeficiente se obtuvieron de numerosas

experiencias realizadas por expertos en intervención de máquinas, de consultas

a especialistas en el diagnóstico de máquinas eléctricas rotativas y de guías

de referencias internacionales.

4. Aplicación de la metodología propuesta: Estudio de Caso

4.1.

Orden de prioridad para la

planificación de la gestión de activos

La metodología propuesta fue

aplicada sobre 8 hidrogeneradores de características similares con el objetivo

de determinar un orden de prioridad de intervención para la planificación de un

cronograma de mantenimiento programado (overhaul). Los ensayos e inspecciones

fueron realizados en cada generador empleando un total de 18 horas de parada

por unidad. La información obtenida de dichos ensayos fue valorada según las

escalas propuestas en las Tabla 2 a la Tabla 10. En la Tabla 11 se resumen los resultados obtenidos y

en la Figura 1 se muestra el orden de prioridad para

la intervención de mantenimiento.

Tabla 11: Matriz de

Valoración de Indicadores de Condición

|

Orden de Prioridad (OP) para

las Maquinas Analizadas

|

|

IC

|

Generadores

|

|

#1

|

#2

|

#3

|

#4

|

#5

|

#6

|

#7

|

#8

|

|

RA

|

1

|

1

|

2

|

2

|

1

|

1

|

2

|

2

|

|

IP

|

1

|

1

|

1

|

1

|

1

|

1

|

3

|

1

|

|

IA

|

1

|

1

|

1

|

2

|

1

|

1

|

2

|

1

|

|

ST

|

4

|

1

|

3

|

2

|

1

|

1

|

5

|

3

|

|

PST

|

1

|

1

|

1

|

1

|

1

|

1

|

2

|

1

|

|

∆TD

|

2

|

3

|

1

|

5

|

3

|

2

|

5

|

1

|

|

∆C

|

2

|

3

|

1

|

5

|

4

|

2

|

5

|

1

|

|

DP

|

5

|

3

|

2

|

2

|

3

|

2

|

2

|

2

|

|

CDP

|

5

|

5

|

1

|

5

|

5

|

1

|

3

|

1

|

|

EDP

|

3

|

2

|

1

|

1

|

3

|

2

|

3

|

1

|

|

O3

|

3

|

3

|

0

|

3

|

5

|

0

|

0

|

0

|

|

UEC

|

3

|

3

|

1

|

2

|

2

|

2

|

1

|

1

|

|

FP

|

4

|

3

|

3

|

3

|

3

|

3

|

2

|

3

|

|

∆T

|

2

|

1

|

2

|

2

|

2

|

2

|

2

|

2

|

|

OP

|

10,3

|

8,7

|

4,7

|

9,1

|

9,9

|

5,5

|

7,9

|

4,7

|

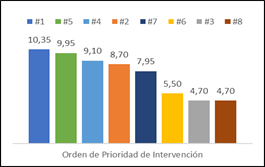

Fig. 1. Orden de

prioridad para intervención por mantenimiento.

Los resultados revelan que

las unidades #1, #2, #4 y #5 requieren una pronta intervención dado que presentan

elevada concentración de ozono en el recinto del generador como consecuencia de

la actividad de DP superficiales que predominan en la zona de ranuras. Estas DP

pueden deberse a barras flojas por acuñado deficiente, deficiencia en la

calidad de la película semiconductora y/o contacto pobre entre el recubrimiento

externo de las barras y el núcleo estatórico [7]. Dado que este tipo de

degradación es de difícil mitigación [8], la norma IEC 60034-27 clasifica a

este tipo de descarga como de “riesgo elevado”, por lo cual se le asignó la

puntuación máxima al índice CDP (Clase de Descargas Parciales). Por su parte,

la unidad #1 presenta además magnitudes de DP que superan ampliamente el límite

recomendado por la práctica. El origen de la actividad de DP en ranura por

pérdida de película semiconductora, puede deberse a una deficiencia en la

calidad del material semiconductor y/o vibraciones de las bobinas debido a

cuñas de cierre de ranura flojas, que provocan erosión mecánica de la

superficie de las barras Roebel. Por otro lado, la unidad #4 ha manifestado

valores decrecientes de tan δ con el incremento de tensión. Este tipo de

comportamiento es característico de un sistema de aislación degradado,

probablemente con múltiples cavidades gaseosas y contaminación debido a

humedad.

Entre las acciones de

mantenimiento recomendadas para las primeras cuatro unidades que lideran el

orden de prioridad, se encuentran: revisión mayor del sistema de aislación

estatórico, esto incluye una detallada inspección visual del sistema de

aislación en la zona cabezas de bobina y salidas de ranura en búsqueda de

actividad de DP por efecto corona, mapeo de cuñas, revisión de la integridad de

película semiconductora y suplementos en ranura mediante inspección

boroscópica.

Siguiendo con el orden de prioridad

determinado mediante el modelo propuesto, se encuentra en 5° lugar la unidad #7.

En este generador se han encontrado indicios de contaminación superficial

manifestado por una curva de saltos de tensión (ST) decreciente, lo cual se ve

reflejado en los indicadores de Índice de Polarización (IP), Resistencia de

Aislación (RA) y Perfil de Saltos de Tensión (PST). Por otro lado, la misma

unidad ha manifestado valores de ∆ tan δ y ∆C superiores al

límite recomendado por la práctica [2], indicativo de procesos de degradación

térmica. Así mismo, en una de sus fases, la unidad en cuestión ha registrado

patrones de DP característico de actividad de descargas en la salida de

ranuras, en la zona de solape de película semiconductora con película

graduadora de potencial.

Las acciones de mantenimiento que la

práctica recomienda en el caso de la unidad #7 son: inspección visual detallada

haciendo especial énfasis en la zona de salidas de ranura, cruce de bobinas y

puentes de conexión. De ser necesario, reponer la pintura graduadora de

potencial a la salida de ranura. Posteriormente continuar con la limpieza de

cabezas de bobina empleando solventes dieléctricos y/o hielo seco (Dry Ice

Blasting) según el grado de contaminación que presente el bobinado.

Finalmente, las restantes tres

unidades que componen el conjunto de generadores analizados, presentan parámetros

de degradación normales para los años de funcionamiento, diferenciándose la

unidad #6 de la #3 y #8 únicamente en el índice que valora la variación de tan δ

y Capacidad. Para estas unidades se recomienda realizar las actividades de

mantenimiento de acuerdo con las especificaciones del fabricante para las horas

de funcionamiento correspondientes.

4.2.

Desarrollo de un gestor de

ensayos dieléctricos para máquinas eléctricas rotativas

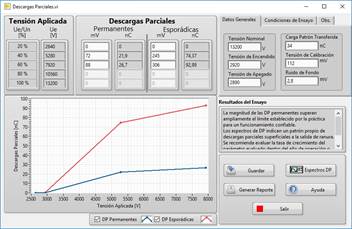

El gestor de ensayos

dieléctricos para máquinas eléctricas rotativas (GE) desarrollado en el entorno

NI LabView se muestra en la Figura 2. La ventana principal cuenta con la barra de tareas personalizada

que posibilita la carga de datos especificando todos los ensayos

correspondientes a la máquina, ya sea de una nueva medición o de mediciones

anteriores.

Fig. 2. Ventana

Principal del GE.

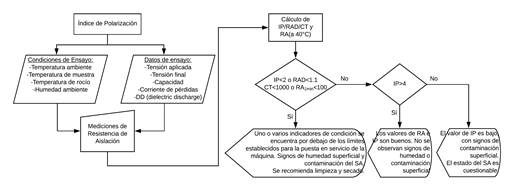

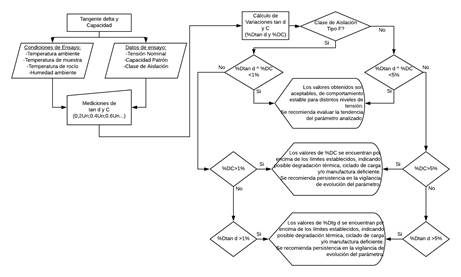

En la Figura 3 se presenta un esquema mediante un

diagrama de flujo para el procesamiento de datos a partir de los resultados derivados

del ensayo de Índice de Polarización (IP) [9].

Fig. 3.

Diagrama de Flujo para procesamiento de información de IP

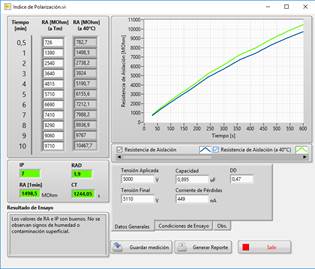

Una vez codificado el diagrama de flujo en el entorno

de desarrollo NI LabView, en la Figura 4 se muestra el panel frontal del gestor

para visualizar los ensayos de Índice de Polarización.

Fig. 4.

Panel frontal ensayo IP

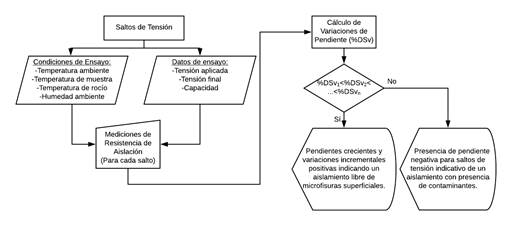

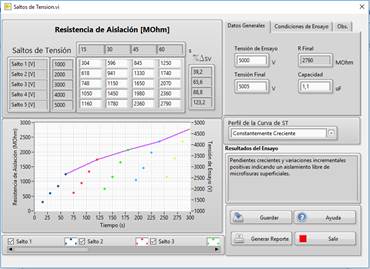

En los ensayos de saltos de

tensión (ST) se evalúa la respuesta del sistema de aislación del bobinado ante

cambios bruscos de tensión. La respuesta transitoria obtenida es un indicador

del grado de contaminación del bobinado. La aplicación de este ensayo se hace

bajo los criterios propuestos por la IRAM 2325, y el diagrama de flujo se

observa en la Figura 5.

Una vez codificado el

diagrama en el entorno de desarrollo LabView, en la Figura 6 se muestra el

panel frontal del gestor para visualizar los ensayos de ST. El panel central

permite visualizar gráficamente cada una de las mediciones para cada ensayo,

así como, la posibilidad de almacenar datos y la generación automática de un

reporte para su análisis.

Fig. 5. Diagrama de Flujo ST

Fig. 6. Panel Frontal de Ensayo ST

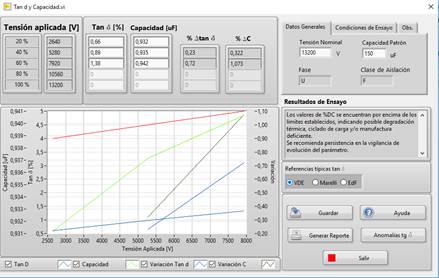

Los ensayos de tan δ y capacidad permiten evaluar el grado de

contaminación volumétrica y la presencia de descargas parciales internas del

aislante. El GE comparará los valores obtenidos en estos ensayos con los

límites establecidos por la práctica [2], y normativas de referencia (VDE0530,

IEEE Std. 286). De acuerdo a estos límites preestablecidos por normas, en la

Figura 7 se muestra el diagrama de flujo elaborado.

Fig. 7. Diagrama de Flujo Tan δ y C

En la Figura 7 se muestra el panel

frontal del gestor para visualizar los ensayos de tan δ y

capacidad. El panel

central permite comparar

los valores medidos con los límites de referencias (VDE, Marelli, EdF).

Fig. 8. Panel Frontal de Ensayo Tan δ y C

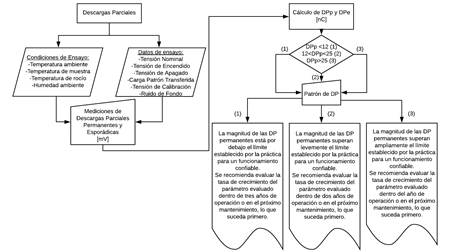

El ensayo permite evaluar

la degradación del sistema aislante, daños en la película semiconductora y

procesos de delaminación. Las consideraciones para evaluar los resultados del

ensayo de DP se encuentran en los estándares IEEE Std. 1443, IEC 60034-27,

recomendaciones de organismos como CIGRE, IEEE, CRIEPI y especialistas. En la

Figura 9 se presenta el diagrama de flujo propuesto.

Fig. 9. Diagrama de Flujo DP

La magnitud de las descargas parciales permanentes

puede derivar en tres tipos de diagnósticos dando como recomendación el tiempo

de evaluación de la tasa de crecimiento del parámetro evaluado. Es de gran

importancia evaluar la tendencia en el tiempo respecto de mediciones anteriores.

Adicionalmente, se evalúa la clase o patrón de la descarga que son indicativos

de la severidad que representa la descarga al sistema de aislación. En la Figura 10 se muestra el panel para

visualizar los ensayos de

DP.

Fig. 10. Panel Frontal de Ensayo DP

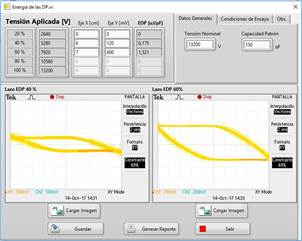

El ensayo de Energía Integrada de las

Descargas consiste en la medición de la suma de las energías en µJ/pF de todas

las descargas parciales producidas durante un ciclo. Esta magnitud es

representativa de la actividad de descargas en la aislación y un incremento en

su valor podría estar indicando un la existencia o empeoramiento de un proceso

de degradación. La metodología empleada es el denominado Método del lazo, de

acuerdo con lo planteado en la ASTM D 3382. En la Figura 11 se muestra el panel

para visualizar los ensayos de Energía Integrada de las DP.

Fig. 11. Panel Frontal de Energía de las DPs

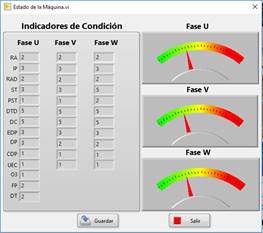

A partir de la valoración de los IC (entre 1 y 5) y de la ecuación (1), el gestor de

ensayos realiza la compilación de los mismos y visualiza el estado general de

la máquina. Esta herramienta indica la condición general de la máquina

permitiendo establecer un orden de prioridad de intervención.

Fig. 12. Estado de la Máquina según los IC

5.

Conclusiones

En este trabajo se presentó

un modelo determinístico basado en indicadores de condición para la evaluación

integral del estado de sistemas de aislación estatórico en hidrogeneradores.

Con el fin de establecer un Orden de Prioridad (OP) de intervención para

realizar operaciones de mantenimiento, 14 indicadores de condición fueron

obtenidos de ensayos dieléctricos off-line, inspecciones y verificaciones poco

invasivas. Los resultados obtenidos demuestran que existen cuatro unidades que manifiestan

la presencia de DP en ranura por pérdida de película semiconductora, lo cual se

confirma indirectamente por la presencia de elevados niveles de concentración

de ozono en el recinto del generador. Si bien este mecanismo de degradación es

de evolución lenta, el mismo es de difícil mitigación y es menester realizar

una evaluación detallada del grado de avance de dicho mecanismo de degradación.

El quinto orden de prioridad se otorga a la unidad #7 la cual ha presentado

indicadores de contaminación superficial y degradación térmica. Este último

mecanismo de degradación podría estar relacionado con un sistema de

refrigeración deficiente y/o por el ciclado térmico de la unidad. Las últimas

tres unidades presentan indicadores de condición similares, con similitud en el

OP. Particularmente en las unidades #3 y #8 el OP resultante es el mismo,

debido a que los mecanismos de degradación en ambas máquinas han evolucionado

de manera similar. A fin de poder discernir un orden de prioridad entre ambas

máquinas, se deberá incorporar ensayos y verificaciones adicionales como son:

análisis del historial de mantenimiento, monitoreo on-line de DP, vibraciones en

núcleo estatórico y cabezas de bobina, mapeo de cuñas, DC Hi-Pot, inspección

ultrasónica para detección de corona, entre otros.

Se desarrolló un Gestor de Ensayos Dieléctricos

para Máquinas Eléctricas Rotativas (GE) que permitió visualizar de forma automática

el diagnostico final del sistema de aislación de la máquina. Cabe mencionar que

la metodología propuesta considera solo los ensayos dieléctricos off-line, con

lo cual, se pretende, en trabajos futuros, incluir información complementaria proveniente

de los ensayos del tipo on-line (vibraciones, descargas parciales on-line,

medición de entrehierro, etc.), como así también, la aplicación a máquinas

eléctricas estáticas.

6.

Agradecimientos

Los autores

agradecen al CEED (Centro de Estudios de Energía para el Desarrollo) y a la

Facultad de Ingeniería de la UNaM.

7.

Referencias

|

[1]

|

"Survey of Hydrogenerator Failures” Working Group A1.10. CIGRÉ,

2009.

|

|

[2]

|

Greg C. Stone; Ian Culbert; Edward A. Boulter; Hussein Dhirani. Electrical

Insulation for Rotating Machines: Design, Evaluation, Aging, Testing, and

Repair, 1, Wiley-IEEE Press, 2014, pp. 672.

|

|

[3]

|

EPRI Hydro Life Extension Modernization Guide. Volume 3:

Electromechanical Equipment. December 2001.

|

|

[4]

|

ASTM D3382-07 Standard Test Method for Measurement of Energy and

Integrated Charge Transfer Due to Partial Discharges (Corona) Using Bridge

Techniques.

|

|

[5]

|

IE (Cigre, 2009)C 60034-27:2006 Off-line partial discharge

measurement on the stator winding insulation of rotating electrical machines.

|

|

[6]

|

C. Millet, D. N. Nguyen, L. Lepine, M. Belec, D. Lessard-Deziel and

C. Guddemi, "Case study - high ozone concentration in hydro

generators," 2009 IEEE Electrical Insulation Conference, Montreal, QC,

2009, pp. 178-182.

|

|

[7]

|

G. C. Stone, C. V. Maughan, D. Nelson and R. P. Schultz, "Impact

of Slot Discharges and Vibration Sparking on Stator Winding Life in Large

Generators," in IEEE Electrical Insulation Magazine, vol. 24, no. 5, pp.

14-21, September-October 2008.

|

|

[8]

|

C. Hudon, M. Belec, C. Guddemi, S. Lamothe, S. Nguyen and D. N.

Nguyen, "Restoration of ground-wall armor of stator bars exposed to slot

discharges," Conference Record of the the 2002 IEEE International

Symposium on Electrical Insulation (Cat. No.02CH37316), 2002, pp. 497-501.

|

|

[8]

|

IEEE. (2013). Recommended Practice for Testing Insulation Resistance

of Rotating Machinery. IEEE Std 43-2013.

|