Vol. 5 N°1, enero-junio 2024, pág. 70-81

ISSN 2618-5520 online - ISSN 2683-7021 impresa

DOI - https://doi.org/10.36995/j.masingenio.2024.05.01.006

Cálculo y Diseño de un Anillo de Desgaste de Cierre Escalonado Para Bombas Centrífugas

David L. Carballea Cabrera a, https://orcid.org/0000-0002-4197-7235

Neeldes Matos Ramírez a, https://orcid.org/0000-0002-1371-8877

Isnel Benítez Cortés b, https://orcid.org/0000-0003-2427-640X

Juan Esteban Miño Valdés c,*, https://orcid.org/0000-0003-1033-3506

a Facultad de Electromecánica, Universidad de Camagüey (UC), Cuba.

b Facultad de Ciencias Aplicadas, Universidad de Camagüey (UC), Cuba.

c Facultad de Ingeniería, Universidad Nacional de Misiones (UNaM), Argentina.

e-mails: david.carballea@reduc.edu.cu, neeldes.matos@reduc.edu.cu, isnel.benites@reduc.edu.cu, jemino53@gmail.com

Resumen

El objetivo del presente trabajo fue calcular y diseñar un anillo de desgaste de cierre escalonado para lograr mayor eficiencia volumétrica y total respecto de los anillos de cierre lisos, usados tradicionalmente en bombas centrífugas. Para construir los anillos se usó el hierro colado por su fácil adquisición y debido a sus propiedades físicas y mecánicas, el montaje fue mediante una prensa hidráulica. El anillo de desgaste escalonado tuvo un diámetro exterior de 96 mm con una longitud de 9,72 mm; en su diámetro interior se representan dos escalones, uno con un diámetro de 84 mm, la misma dimensión del diámetro del cuello del rodete con una longitud de 4,60 mm. El diseño logró que disminuya la pérdida del continuo flujo de agua entre el anillo y el cuello del rodete, por lo ello, aumentaron la carga que entregó el equipo y su eficiencia volumétrica.

Palabras clave: Anillos de desgaste, Cálculo y diseño, Bombas centrífugas, Eficiencia

Abstract

The objective of this work was to calculate and design a stepped seal wear ring to achieve greater volumetric and total efficiency compared to smooth seal rings, traditionally used in centrifugal electric pumps. To build the rings, cast iron was used due to its easy acquisition and physical and mechanical properties, a hydraulic press was used in assembly. The stepped wear ring had an outer diameter of 96 mm with a length of 9.72 mm; two steps are represented in its inner diameter, one with a diameter of 84 mm, the same dimension as the diameter of the impeller neck with a length of 4.60 mm. The design managed to reduce the loss of continuous water flow between the ring and the neck of the impeller, therefore, increasing the load delivered by the equipment and its volumetric efficiency.

1. Introducción

El diseño y construcción de bombas centrífugas constituye una actividad industrial notablemente desarrollada y entre los modernos diseños existe una gran variedad en cuanto a tipos y rangos de aplicación. A pesar de ello, ambas fases se basan en la experimentación y en el conocimiento acumulado que los distintos fabricantes poseen. Estas bombas centrífugas son capaces de mover un cierto volumen de líquido entre dos niveles; son pues, máquinas hidráulicas que transforman un trabajo mecánico en otro de tipo hidráulico.

Su funcionamiento consiste en que el fluido ingresa por la entrada del cuerpo (carcasa) de la bomba ya sea por presión atmosférica o por presión de vacío, conforme va girando el rodete, el líquido fluye hacia la sección de descarga de la bomba. Esto crea un vacío o un área de presión reducida en la entrada del rodete, la presión en la entrada de la carcasa de la bomba, que es mayor que la presión reducida en la entrada del rodete, impulsa líquido adicional dentro de este elemento para llenar el vacío [01].

En la Fábrica de Bombas de Camagüey (Cuba), conocida con el nombre de “Alejandro Arias Medina“, los diseñadores en un camino de constante perfeccionamiento y actualización, han desarrollado un amplio surtido de bombas, las cuales pueden ser movidas por la conexión directa a ellas de distintos tipos de unidades motrices, como motores eléctricos, máquinas, turbinas de vapor, turbinas hidráulicas, motores de combustión interna, entre otros, con el fin de satisfacer las más exigentes demandas en aplicaciones de la agricultura y la ganadería entre otras.

Las bombas impulsadas por motores eléctricos son llamadas electrobombas que son dispositivos utilizados para producir el movimiento o desplazamiento de un fluido en contra de la presión a través de tuberías o mangueras. Las electrobombas presentan generalmente mayor vida útil y al igual que en cualquier bomba centrífuga, su funcionamiento se basa en la entrada del fluido por el centro del rodete o impulsor, a su vez el giro genera la fuerza centrífuga que hace que el líquido pase al cuerpo de la bomba donde la energía cinética del fluido se transforma en presión. Finalmente, desde el cuerpo el líquido será dirigido hacia donde se pretende trasladar a través de tuberías o mangueras [02].

Pero una de las producciones tradicionales y de mayor fuente de ingresos de dicha Fábrica de Bombeo lo constituyen las motobombas, las cuales son bombas centrífugas acopladas en forma monoblock a motores diésel monocilíndricos o de dos cilindros (que en adelante se mencionará como motobombas). Este tipo de bomba centrífuga acoplada a motores diésel tiene en la actualidad una alta demanda debido a que aún en la agricultura no todas las fuentes de agua empleadas en el riego de plantaciones están electrificadas, por lo que se hacen necesarias bombas cuya fuente de energía sean motores diésel [03].

Los productores de este tipo de equipos se enfrentan a la dificultad de que, en las bombas que se montan con estos tipos de motores en forma monoblock, es necesario dejar una holgura mucho mayor entre el cuello del rodete y el cuerpo (o el aro de cierre si lo tuviere) que la que se recomienda en la literatura, debido a dos factores fundamentales. Estos factores son: 1) la vibración que se produce en los motores diésel de uno o dos cilindros durante su funcionamiento, que se transmite por el árbol hasta el rodete, 2) en la mayoría de los casos se hace necesario el uso de árboles extensiones del cigüeñal, los cuales, en la realidad, no siempre quedan con el escurrimiento radial deseado. Se ha demostrado en la experiencia práctica de la fabricación de estas motobombas que se debe dejar una holgura de 0,4 mm como mínimo, debido a que se corre el riesgo de fractura en el cuello del rodete a valores < 0,4 mm [04].

...En la actualidad en la Fábrica “Alejandro Arias Medina” se están construyendo las motobombas sin estos anillos de desgaste, lo que trae consigo un mayor derroche de combustible y con ello, mayor emisión de gases de combustión a la atmósfera.

Por tal motivo el objetivo del presente trabajo fue calcular y diseñar un anillo de desgaste de cierre escalonado para lograr una mayor eficiencia volumétrica y total respecto de los anillos de cierre lisos, usados tradicionalmente en bombas centrífugas.

2. Materiales y Métodos

En la fábrica “Alejandro Arias Medina” se diseñó un nuevo anillo de desgaste cilíndrico escalonado a partir del estudio realizado por Stepanoff con una longitud de 5 mm para así mejorar su eficiencia volumétrica, aclarando que este diseño de anillo escalonado no reduce totalmente el caudal de fuga, pero si mejora notablemente la eficiencia de la motobomba.

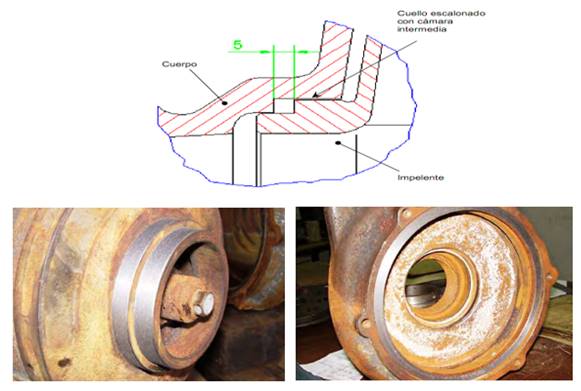

El plano del anillo de desgaste escalonado se representa en la Fig. 1, allí se puede apreciar que tiene un diámetro exterior de 96 mm; (porque es el diámetro del cuerpo donde este anillo va ubicado), con una longitud de 9,72 mm. En su diámetro interior se representan dos escalones, uno con un diámetro de 84 mm, la misma dimensión del diámetro del cuello del rodete con una longitud de 4,60 mm y el otro con un diámetro de 95 mm con una longitud de 5,12 mm.

|

|

Fig. 1. Plano del anillo de desgaste escalonado. Elaboración propia (2023)

De acuerdo al sistema de ajuste ISO, el diámetro exterior del anillo con respecto a la voluta, este va a ser un ajuste fijo s6 y el diámetro interior del anillo con respecto al cuello del rodete va a ser un ajuste móvil H8, las tolerancias se escogen a partir de los ajustes en la Norma cubana ISO y las rugosidades se sacan a partir de la diferencia de las tolerancias. [05] y [06]

Para el material del nuevo anillo de desgaste, Church [02], plantea que para evitar el agarrotamiento del anillo es aconsejable que sean de diferentes materiales como es el hierro colado y el bronce (aleación de cobre y estaño), por lo que en la presente investigación se escoge el hierro colado por su fácil adquisición y debido a sus propiedades físicas y mecánicas.

Para lograr que el anillo quede fijo en el cuerpo, se utilizó una prensa hidráulica para su montaje.

3. Resultados y Discusión

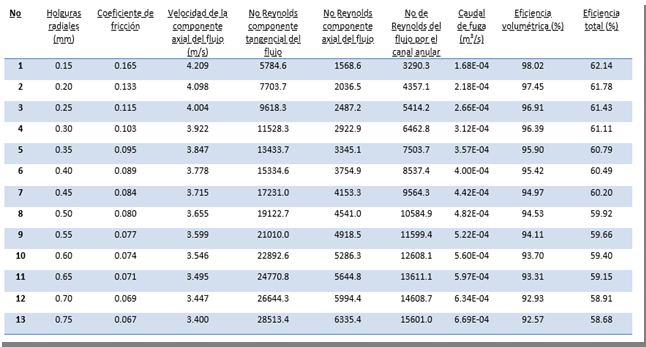

En la Tabla 1 se observan los resultados analíticos de la holgura del canal anular cilíndrico liso con características del flujo y la eficiencia volumétrica de la bomba, según [07] y [08].

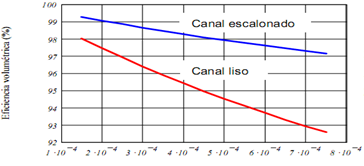

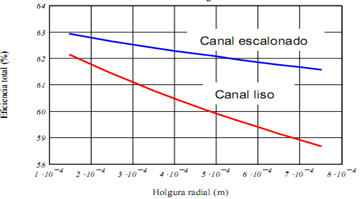

En las Fig.2 y 3, se presenta el comportamiento de la eficiencia volumétrica % y la eficiencia total % en función de la holgura radial de los canales anulares: lisos y escalonados, respectivamente.

Caso de un canal liso, ver Fig.2, para un incremento de holgura radial de 0,15 a 0,75 mm, las eficiencias volumétricas porcentuales de la bomba descendieron de 98,02 a 92,57%, respectivamente. Este descenso absoluto fue de 5,45% para las eficiencias volumétricas.

Caso de un canal escalonado, ver Fig.2, para un incremento de holgura radial de 0,15 a 0,75 mm, las eficiencias volumétricas porcentuales de la bomba descendieron de 99,27 a 97,14%, respectivamente. Este descenso absoluto fue de 2,13% para las eficiencias volumétricas.

Caso de un canal liso, ver Fig.3, para un incremento de holgura radial de 0,15 a 0,75 mm, las eficiencias totales % de la bomba descendieron de 62,14 a 58,68%, respectivamente. Este descenso absoluto fue de 3,46% para las eficiencias totales.

Caso de un canal escalonado, ver Fig.3, para un incremento de holgura radial de 0,15 a 0,75 mm. las eficiencias totales % de la bomba descendieron de 62,93 a 61,58%, respectivamente. Este descenso absoluto fue de 1,35% para las eficiencias totales.

|

Tabla 1. Resultados analíticos de la holgura radial del canal anular cilíndrico liso y las características del flujo

|

|

|

Fig. 2. Eficiencia volumétrica % vs la holgura radial de los canales anulares lisos y escalonados

|

|

Fig. 3. Eficiencia total % vs la holgura radial de los canales anulares lisos y escalonados

El uso del cuello escalonado mejora la eficiencia total con cualquier valor de la holgura si se compara con los valores obtenidos para el canal anular liso, pero presenta la ventaja adicional de que, con el incremento de la holgura la eficiencia no decrece tanto como en el caso anterior, lo cual posibilita el empleo de las holguras necesarias en las motobombas sin que ello constituya una gran preocupación para la dirección de la fábrica productora.

…En la mayoría de las motobombas que se producen es necesario dejar holguras radiales de aproximadamente 0,4 a 0,5 milímetros con las cuales, empleando cuellos cilíndricos lisos en los rodetes, no es posible aspirar a eficiencias totales mayores de 59,9%; mientras que, usando cuellos escalonados en el referido componente, podrían lograrse eficiencias de al menos 62% o mayores si se mejoran los otros componentes de la eficiencia (hidráulica y/o mecánica). [08] y [09]

…Se observó en las Fig. 2 y 3, que el comportamiento de las eficiencias %, con respecto al incremento de la holgura radial son prácticamente lineales, para los cuellos: lisos y escalonados.

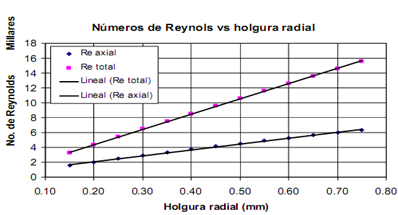

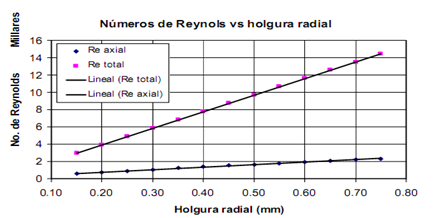

…Teniendo en cuenta la categorización hecha por Gülich acerca de considerar el flujo laminar con Re = 2000 y con números mayores considerarlos turbulentos, se observó también en la Tabla 1 y en la Fig. 4, que sólo el primer valor del Nro. de Reynolds axial, correspondiente a una holgura radial de 0,15 mm responde a flujo en régimen laminar, mientras que con holguras mayores se pueden categorizar en régimen turbulento [10]. El comportamiento de los Nros. de Reynolds axial y total con respecto a la holgura del canal anular cilíndrico liso, ver en la Fig.4.

|

|

Fig. 4. Comportamiento de los Nro. de Reynolds axial y total en función de la holgura radial del canal anular liso

En la Fig. 4, los puntos corresponden a los valores calculados con el algoritmo en Mathcad 13 ya mencionado. Obsérvese que la recta ajustada se corresponde perfectamente con los puntos calculados, con un coeficiente de correlación R² = 0,999; por lo que puede asumirse que el comportamiento es lineal.

Las ecuaciones que caracterizan a los números de Reynolds axial y total con respecto a la holgura radial para la bomba que se analizó, son las siguientes [11]:

Para el Reynolds axial:

Reax = 7917.s + 513,44

Para el Reynolds total:

Re = 20514.s + 292,01

Para el caso del rodete con canal anular escalonado, en la Fig. 5 se aprecian los comportamientos de los números de Reynolds axiales y totales en función de las holguras radiales consideradas. Se observa que los números de Reynolds axiales, para valores iguales de las holguras radiales, son bastante menores que para el canal cilíndrico liso, mientras que los valores de los números de Reynolds totales son ligeramente menores. Ambos comportamientos de los números de Reynolds en este caso también son lineales con respecto a la holgura radial. En este caso los números de Reynolds axiales, con excepción de los tres últimos correspondientes a las holguras mayores, los restantes se encuentran en la categoría de flujo en régimen laminar.

|

|

Fig. 5. Comportamiento de los números de Reynolds de acuerdo a las holguras radiales del canal escalonado.

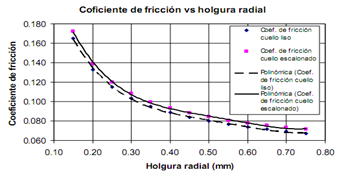

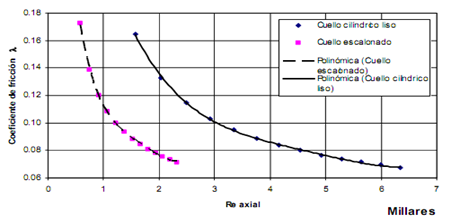

Asimismo, se construyó otro gráfico para el análisis del comportamiento del coeficiente de fricción con respecto a la holgura radial para ambos tipos de canales que se estudiaron, el cual se muestra en la Fig. 6. Los comportamientos encontrados son de forma polinómicas y las ecuaciones que mejor lo caracterizaron, con coeficiente de correlación R2 = 0,998 son las siguientes:

Para el canal anular cilíndrico liso [12]:

λ = 2,6787.s4 - 2,0836.s3 + 4,6576.s2 – 1,7302.s + 0,3365

Para el canal anular cilíndrico escalonado:

λ = 2,8313.s4 – 6,1013.s3 + 4,9086.s2 – 1,8178.s + 0,3526

En el gráfico de la Fig. 6, se observó que los valores de los coeficientes de fricción para cada valor de holgura radial son muy parecidos, ligeramente mayores para el escalonado, lo cual también habla a favor de la reducción del caudal por el sello escalonado, aunque no sea este el factor fundamental en la disminución de las fugas.

|

|

Fig. 6. Comportamiento de los coeficientes de fricción con el incremento de la holgura radial

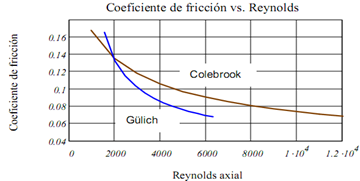

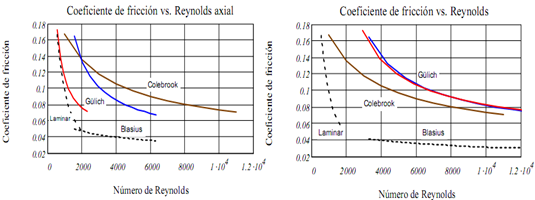

En la Fig. 7 aparece el comportamiento de los coeficientes de

fricción en función del número de Reynolds axial, calculados por el método de

Gülich, utilizando la ecuación de Colebrook. Se observó que con el aumento del

número de Reynolds, es decir, con el incremento de la holgura, los valores de

los coeficientes de fricción obtenidos mediante el procedimiento de Gülich

siguen una curva que puede considerarse paralela a partir de ![]() , con valores menores que los encontrados con la ecuación de

Colebrook, lo cual concuerda con lo que afirma el primero de estos dos autores

acerca de que la velocidad de rotación del rodete disminuye la resistencia al

paso del flujo por el canal anular. Sin embargo, para los Nros. de Reynolds axiales

de menor valor, lo que significa también que, para las holguras más pequeñas,

los valores del coeficiente de fricción encontrados por ambos métodos tienen

muy poca diferencia, llegando a ser los obtenidos por Gülich algo mayores para

los Nros. de Reynolds más pequeños. Lo que llevó a la conclusión de que, para

números de Reynolds axiales menores de 3000 la influencia de la velocidad de

rotación disminuye notablemente en los valores del coeficiente de fricción.

, con valores menores que los encontrados con la ecuación de

Colebrook, lo cual concuerda con lo que afirma el primero de estos dos autores

acerca de que la velocidad de rotación del rodete disminuye la resistencia al

paso del flujo por el canal anular. Sin embargo, para los Nros. de Reynolds axiales

de menor valor, lo que significa también que, para las holguras más pequeñas,

los valores del coeficiente de fricción encontrados por ambos métodos tienen

muy poca diferencia, llegando a ser los obtenidos por Gülich algo mayores para

los Nros. de Reynolds más pequeños. Lo que llevó a la conclusión de que, para

números de Reynolds axiales menores de 3000 la influencia de la velocidad de

rotación disminuye notablemente en los valores del coeficiente de fricción.

|

|

Fig. 7. Coeficientes de fricción hallados de acuerdo a Colebrook y a Gülich para el canal anular liso

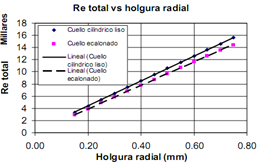

En la Fig. 8, se muestra un gráfico comparativo con los comportamientos de los Nros.de Reynolds totales con ambos diseños del canal anular. Los valores de este número adimensional que caracteriza el régimen de flujo, son ligeramente menores para el canal escalonado, y esta diferencia se hace más apreciable mientras mayor es la holgura radial del canal escalonado. La ecuación que caracteriza el comportamiento del número de Reynolds para el canal escalonado, con un coeficiente de correlación de R2 = 1 , es la siguiente [12]:

Re = 19158.s + 107,96

|

|

Fig. 8. Nro. de Reynolds total vs la holgura radial para canales cilíndrico lisos y escalonados.

En la Fig. 9, se muestran los comportamientos de los coeficientes de fricción en función de número de Reynolds total para ambos diseños del canal anular. En este gráfico se aprecia que los coeficientes de fricción defieren muy poco y, prácticamente pueden considerarse iguales. Observe cómo las dos curvas se confunden una con otra. Sin embargo, en el gráfico de la Fig. 9, donde se comparan estos coeficientes de fricción en función de los números de Reynolds axiales, sí hay una diferencia apreciable y, como se mencionó antes, el valor del número de Reynolds axial es determinante en la magnitud de las fugas por el canal anular. En este último gráfico lo fundamental que debe observarse es que los números de Reynolds axiales para el canal anular escalonado son muy inferiores a los que se obtuvieron para el canal anular liso, como ya se pudo apreciar el en gráfico de la Fig. 4, debido fundamentalmente a que las componentes axiales de las velocidades del flujo son inferiores también.

|

|

Fig. 9. Coeficiente de fricción en función del número de Reynolds total.

…Se compararon los coeficientes de fricción hallados por el procedimiento de Gülich para ambos tipos de canales anulares y mediante la ecuación de Colebrook para el canal escalonado contra los números de Reynolds total Fig.9, y Reynolds axial Fig.10, respectivamente.

|

|

Fig. 10. Coeficiente de fricción en función del Reynolds axial.

En la Fig 10 la curva de la izquierda confirma que el canal escalonado tiene los números de Reynolds axiales muchos menores que para el cilíndrico liso, y los valores del coeficiente de fricción son menores que los hallados por la ecuación de Colebrook para un mismo valor del número de Reynolds.

…En la Fig.11 sin embargo, considerando los números de Reynolds totales, se observa que los coeficientes de fricción encontrados mediante el procedimiento de Gülich, para los dos tipos de canales anulares tienden a coincidir con los hallados con la ecuación de Colebrook para los números de Reynolds más altos. Las desviaciones mayores ocurren para los valores menores del número de Reynolds, lo que significa también para las holguras radiales menores. Las desviaciones se deben a que, para las holguras menores, el efecto de la rotación del rodete posee una mayor influencia en el coeficiente de fricción en función del Reynolds total, es decir, lo opuesto a lo que ya se vio que ocurre con el coeficiente de fricción en función del Reynolds axial. Dicho efecto está en función de la relación de los números de Reynolds tangencial y axial y, para holguras radiales menores, esta relación será siempre mayor [13] y [14].

|

|

Fig. 11. Coeficientes de fricción vs Nro. de Reynolds axial y total, determinados por Gülich y Colebrook

En la Fig. 11 también se han representado las curvas correspondientes a un canal de superficies hidráulicamente lisas (curva en trazos discontinuos, en posición inferior), empleando la ecuación de Blasius, y la curva de valores de los coeficientes de fricción en régimen laminar (curva de trazos y puntos, a la izquierda). Se observa que todos los valores de los coeficientes de fricción encontrados, para las dos geometrías que se analizaron del canal anular, son mayores que los que se corresponden con una superficie hidráulicamente lisa, lo que demuestra que en estos casos el espesor de la capa límite (o de la subcapa viscosa, según sea el caso) es menor que la altura media de la irregularidad de las superficies, lo cual se traduce en que las superficies de los canales anulares son hidráulicamente rugosas. Nótese también, en el gráfico de la izquierda, que los valores de los coeficientes de fricción correspondientes al canal escalonado, en función del número de Reynolds axial, se encuentran en su gran mayoría en la zona de régimen laminar, lo cual significa que el coeficiente de fricciónsea función solamente del número de Reynolds axial y no de la rugosidad relativa del canal anular.

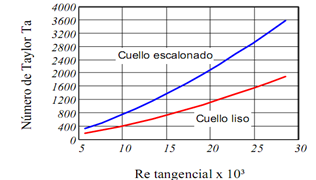

En el gráfico de la Fig. 12 puede verse el comportamiento del Número de Taylor en función del número de Reynolds tangencial. Aquí se puede apreciar que para el canal anular escalonado los números de Taylor son mayores que para el cilíndrico liso y esta diferencia se hace más notable mientras mayor es el número de Reynolds tangencial que, a su vez, depende del diámetro del cuello, de la velocidad de rotación del rodete y de la holgura radial. Nótese que en el caso del cuello cilíndrico liso pueden formarse vórtices de Taylor hasta un valor del número de Reynolds tangencial de aproximadamente 10 000, mientras que para el cuello escalonado esta posibilidad es hasta un número de Reynolds de 7 000 aproximadamente, por lo que hay mayor probabilidad de que se formen los referidos vórtices en el canal anular cilíndrico liso [15].

|

|

Fig. 12. Número de Taylor en función del número del Reynolds tangencial.

3.1.Evaluación económica y medioambiental de los resultados.

El diseño que se propone del anillo de desgaste escalonado de motores diésel acoplados a bombas centrífugas horizontales, se basa en materiales que existen en el país, relativamente de bajo costo, que pueden ser fabricados en la Fábrica “Alejandro Arias Medina” y pueden ser cambiados en las instalaciones de la empresa de Acueducto y con los equipos existentes en el Instituto Nacional de Recursos Hidráulicos. Este organismo ha importado estas máquinas (motores diésel más bombas centrifugas horizontales) y se han paralizado por roturas, en un período promedio de un año natural desde su puesta en funcionamiento, lo que trae consigo un elevado costo por acciones de mantenimiento preventivas y reactivas, en adición a los costos asociados por pérdida de oportunidad.

|

|

Fig. 13. Anillo de cuello escalonado con cámara intermedia

Se calculó el ahorro de combustible diésel por el uso del anillo escalonado y liso en las motobombas AMS-50-160 con motor diésel MINSEL M431, teniendo como referencia que en una campaña tabacalera participan unas 20.000 motobombas, con un promedio de 800 horas de explotación, lo que dio como resultado que el anillo escalonado (Fig.13) consume 9,552.105 kg de combustible menos que con un anillo liso, lo que dió un ahorro de 581.009,44 CUC (pesos convertibles cubanos). Para una campaña tabacalera, se calculó que con el anillo escalonado se emitieron 3.099,8 Tn menos de CO2 que con el anillo liso.

Se puede inferir que disminuirán las emisiones de CO2 (g), del efecto invernadero y otros como el SO2 (g), el NO (g) y el NO2 (g), causantes de las lluvias ácidas, por el ahorro de combustible del funcionamiento de las bombas centrífugas.

4. Conclusiones

…El comportamiento de las eficiencias % totales y volumétricas con respecto al incremento de la holgura radial son prácticamente lineales, para los cuellos: lisos y escalonados, respectivamente.

Las vibraciones que tienen lugar durante el funcionamiento en los motores diésel mono cilíndricos y al uso de extensiones del cigüeñal en las motobombas conducen a una pérdida mayor de lo normal de eficiencia volumétrica y total, por lo que es necesario dejar holguras radiales de al menos 0,4 mm en el canal anular entre el rodete y el cuerpo.

…El modelo de bomba AMS-50-160 que se producen en la Fábrica “Alejandro Arias Medina” son de velocidades específicas pequeñas, por lo que la eficiencia volumétrica tiene una influencia significativa en la eficiencia total.

El diseño logra que disminuya la pérdida del continuo flujo de agua entre el anillo y el cuello del rodete, por lo tanto, aumenta la carga que entrega el equipo y aumenta su eficiencia volumétrica.

El uso del cuello escalonado mejoró la eficiencia total % con cualquier valor de la holgura si se compara con los valores obtenidos para el canal anular liso, pero presenta la ventaja adicional de que, con el incremento de la holgura la eficiencia no decrece tanto como en el caso anterior.

Fue viable la implementación del uso de los cuellos escalonados en los rodetes de las motobombas que se emplearon para el riego, debido a que con la reducción en la potencia absorbida, se obtuvo una reducción valorable en el consumo de combustible.

Referencias

|

[01] |

Díez, P. F. Bombas Centrífugas y volumétricas. [en línea]. Cantabria, España: Universidad de Cantabria. [Consulta 13 de marzo del 2019]. Disponible en: |

|

[02] |

Church, A. H. Bombas y máquinas soplantes centrífugas. La Habana, Cuba: Ed. Revolucionaria,2015. |

|

[03] |

Gülich, J. F. Bombas Centrífugas.Berlín, Alemania: Ed Leipzig, 2008. |

|

[04] |

Gody, M; y Guzman, R. Diseño e instalación de un sistema de bombeo mediante ariete hidráulico en la comunidad de Airón Cebadas. Memoria de Ingeniería Mecánica inédita. Escuela Superior Politécnica de Chimborazo, Ciudad de Cuenca, Ecuador. 2012. |

|

[05]

|

OFICINA NACIONAL NORMALIZACION. NC-16-60:81, Rugosidad Superficial. Parámetros principales y valores numéricos. La Habana, Cuba: C.E.N, 1982. |

|

[06] |

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. NC-ISO: 9906: 1999 (E). Rotodynamisc Pump- Hidraulic Performance Acceptance Test- Grades 1 and 2. Geneva, Switzerland, 2004. |

|

[07] |

Heras, S. Fluido, bombas e instalaciones hidráulicas. [en linea]. Barcelona, España: Universidad de Cataluña, 2011. [Consulta: 26 de mayo del 2019]. ISBN 978-84-7653-893-7. Disponible en: https://upcommons.upc.edu/bitstream/handle/2099.3/36653/9788476538937.pdf |

|

[08] |

Jaime, N. Diseño y construcción de anillos de desgastes para bombas centrífugas. Santiago de Cuba, Cuba: Universidad de Oriente, 2005. |

|

[09]

|

Moreno, I. D. Parámetros de bomba centrífuga de doble succión para la industria azucarera. Revista Ciencias Técnicas Agropecuarias. La Habana, Cuba: Univ. Agraria de la Habana, 2018, 27(2), 8-12. ISSN 2071-0054. |

|

[10] |

Marchegiani, A.R. Bombas Centrífugas. Comahue, Argentina: Universidad Nacional de Comahue, 2020. [Consulta: 8 de enero del 2020]. ISBN 84-283-2243-0. |

|

[11] |

Norton, R. L. Diseño de maquinaria. [en línea]. Ciudad de México, México: Universidad La Salle, 2016. [Consulta 26 de febrero del 2019]. ISBN 970-10-2655-1. Disponible en: file:///C:/Users/JOSE~1.CCR/AppData/Local/Temp /dise-o-de-maquinaria-2da-edici-n.p. |

|

[12] |

Pérez, S. F; y Estébanez, C. R. Mecánica de fluidos y Máquinas Hidráulicas. [en línea]. Ciudad de Cantabria, España: Universidad de Cantabria, 2012. [Consulta: 29 de marzo del 2019]. ISBN1230-2345. Disponible en: https://ocw.unican.es/pluginfile.php/1307/course/section/1605/T08.pdf |

|

[13] |

Ríos, F.A. Generación de electricidad a partir de electrobombas para zonas aisladas. Memoria de Ingeniería Mecánica inédita. Universidad de Jaén, Ciudad de Jaén, España, 2014. |

|

[14] |

Ramírez, E.A. Estudio de bombas centrífugas y su factibilidad de aplicación en la Facultad de Ingeniería Mecánica con la finalidad de obtener parámetros técnicos con variación de caudal. Memoria de Ingeniería Mecánica. Universidad Técnica de Ambato, Ciudad de Ambato,Ecuador, 2012. |

|

[15] |

Ugalde, T. Máquinas de elevación de agua en la Minería Romana. [en linea]. 2020. [Consulta: 15 de febrero del 2020]. Disponible en: http://www.traianvs.net/. |