1.

Introducción

El presente trabajo surge del análisis y de una

demanda concreta del ámbito rural, más específicamente de la provincia de

Misiones, Argentina. Dichas zonas generalmente se encuentran alejadas de las

redes de energía eléctrica y distribución de agua, por lo que el costo de

instalación de líneas de distribución y estación transformadora, es elevado. En

este ambiente, es común que las personas busquen otras alternativas para

generar la energía eléctrica y la obtención del agua. En las zonas rurales,

dicha energía eléctrica tiene, entre otros usos, uno esencial que es el de

bombeo de agua tanto para uso personal como para riego de huertas.

Si bien la solución más común para habitantes de

comunidades pequeñas y/o aisladas, es obtener la energía eléctrica mediante

generadores impulsados con motores de combustibles fósiles, en las últimas

décadas se han realizado estudios que buscan proponer alternativas ecológicas y

sustentables. De tales alternativas, el uso de paneles solares para

alimentación de bombas de agua [1]-[3] es la que captó (y aún lo hace) mayor

atención como solución, debido a la amplia disponibilidad de radiación solar,

con más o menos intensidad, en todo el planeta. En dicha aplicación, dado que

el suministro de energía de los paneles no es constante, y de hecho puede

fluctuar notablemente durante el día, se debe buscar obtener la mayor

eficiencia posible a través de transferir a la bomba, la máxima potencia disponible

en la fuente. Es, por tanto, en la etapa de conversión y adaptación de energía

eléctrica, donde se ve la importancia del correcto control de la bomba de agua,

que actúa como carga del sistema de paneles. Este control de la potencia

entregada a la bomba, puede hacerse mediante técnicas de seguimiento del máximo

punto de potencia de los paneles solares (MPPT - Maximum Power Point Tracking)

[4]-[6] mediante convertidores electrónicos de potencia, cuyas topologías

dependen del tipo de bomba utilizada [7],[8]; de corriente continua (CC) o de

corriente alterna (CA). Otra forma de realizar el control de potencia de

bombeo, es almacenando primero la energía eléctrica producida por los paneles

en un banco de baterías y utilizarla luego, a través de convertidores

electrónicos de potencia para alimentar y controlar la bomba. Esta forma es muy

común cuando se usan bombas de CA, sean estas centrífugas o periféricas (por lo

general usadas en aplicaciones domésticas), siendo este tipo de bomba la

elegida para la presente propuesta [7]; dado su bajo costo y bajo mantenimiento

en relación con las bombas de CC [2].

En este trabajo se propone el control indirecto de

torque de una bomba centrífuga de CA, alimentada desde un banco de baterías

mediante un convertidor electrónico de potencia CC-CA, dichas bombas

generalmente constan de un motor monofásico y el cuerpo de la bomba, que se

acopla al eje. Debido a esto, se estudia y analiza el modelo de un motor

monofásico, y las diferentes estrategias de control utilizadas actualmente,

conjuntamente con su costo y dificultad de implementación [9].

Dependiendo de la topología usada [10], se puede

controlar la bomba con un inversor monofásico, controlando un solo voltaje de

salida que alimenta a ambos bobinados del motor monofásico (en cuyo caso se

necesita una llave centrífuga o un capacitor permanente), o, se puede tratar el

motor como una máquina de dos fases, controlando el voltaje aplicado a cada

bobinado por separado, utilizando un inversor trifásico. Como es de esperarse,

al ir del sistema más simple al más complejo, se obtiene mayor facilidad para

controlar diferentes parámetros del funcionamiento, como puede ser velocidad y

torque por separado. Por otro lado, se presenta un aumento de componentes, y,

por lo tanto, del costo total del equipamiento y del mantenimiento. Se debe

buscar entonces una relación de compromiso, considerando que la solución

demandada debe reducir los costos y resultar confiable.

Para plantear una relación de compromiso razonable, se

han analizado las estrategias de control más comunes para motores monofásicos y

las topologías de conversión necesarias en cada caso. Entre ellas se encuentra

el Control de Flujo Orientado Indirecto, o IFOC (del inglés Indirect Flux

Oriented Control), mostrada en [11], siendo necesario para implementar esta

estrategia, un inversor de dos fases. Este método permite el control por un

lado del flujo magnético, y por el otro, del torque eléctrico y velocidad del

motor, por medio de las corrientes de estator, sin embargo, presenta el inconveniente

de necesitar, además de sensores de voltaje y corriente para cada bobinado, un

sensor de velocidad, puesto que se necesita tanto la velocidad, como una

estimación del módulo y ángulo del flujo rotórico.

Por otra parte, otra estrategia común es el Control

Directo de Torque, o DTC (del inglés Direct Torque Control), visto en

[12]. Como su nombre lo indica, permite controlar el torque directamente, cambiando

el ángulo entre el vector de voltaje aplicado al motor y el vector de flujo de

estator. Al igual que IFOC, utiliza un inversor de dos fases. Tiene la ventaja

de no necesitar medición de velocidad, y el control del inversor se realiza con

un simple control por histéresis. Sin embargo, aún necesita estimación del

flujo por medio de medición de voltajes y corrientes de los bobinados del motor,

la cual resulta sensible a la variación de parámetros del motor, o más

específicamente, según la estimación propuesta en [12], de la resistencia de

estator. Además, no permite control de corriente, lo que sí es posible con IFOC.

Si bien ambas técnicas de control tienen sus ventajas

y desventajas. Ambas comparten el hecho de que se necesita un inversor de dos

fases, que, como ya se mencionó, aumenta la complejidad y el costo al momento

de implementar un sistema. Es debido a estos aspectos de la implementación, que

surge el objetivo de este trabajo, y el cual propone utilizar una técnica de

control de torque indirecto (derivada del IFOC) que permita obtener un buen

desempeño transitorio, utilizando apenas un inversor monofásico; todo esto

midiendo la tensión y corriente en el bobinado principal, sin necesidad de

utilizar un sensor de velocidad, el cual incrementa costos y modificaciones en

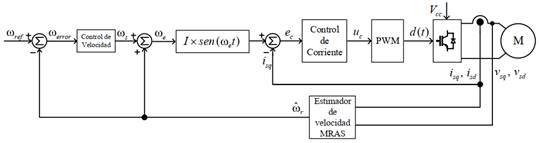

la máquina para su inserción.

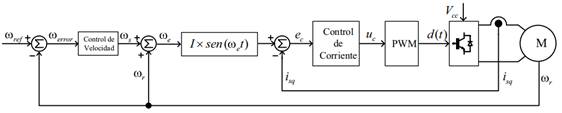

Para ello, partiendo del modelo de un motor

monofásico, se propone y diseña un sistema de control con un lazo interno de

corriente, que controla la corriente del bobinado primario del motor, y, por medio

de la misma, el torque, y un lazo externo que controla la velocidad del mismo

motor. Para el lazo interno de corriente, se propone utilizar, con el objetivo

de realizar un análisis comparativo de desempeño, dos controladores clásicos:

un controlador PI y un resonante.

La velocidad se estima por medio de un algoritmo de

modelo de referencia adaptativo o MRAS (del inglés Model-Reference

Adaptative System) [9]. Dicho método de estimación utiliza dos modelos, uno

de referencia y uno adaptativo, que tienen como entrada las tensiones y

corrientes medidas en ambos bobinados del motor, para generar una velocidad

estimada u “observada”. Se considera este algoritmo puesto que generalmente es

más conveniente medir tensión y corriente que medir velocidad del motor, debido

a las modificaciones físicas necesarias para la instalación de un sensor de

velocidad y el costo que el mismo conlleva. Por lo tanto, la propuesta concreta

de este trabajo, se basa en una estrategia de control indirecto de torque,

mediante un lazo interno de control de la corriente del bobinado primario, y un

lazo externo de control de velocidad, utilizado un estimador adaptativo robusto

para generar la referencia de corriente. Además, se realiza en este trabajo, un

análisis comparativo de desempeño del control indirecto de torque, mediante la

utilización de dos controladores clásicos en el control de la corriente: un PI

y un resonante.

La propuesta que aquí se presenta, es corroborada

mediante resultados de simulación, los cuales demuestran que mediante una

solución sencilla pueden conseguirse resultados con desempeños satisfactorios

para la aplicación de bombeo requerida.

2. Descripción del sistema de bombeo y de control de

la bomba

2.1. Microrred eléctrica para la alimentación de

bombas e iluminación

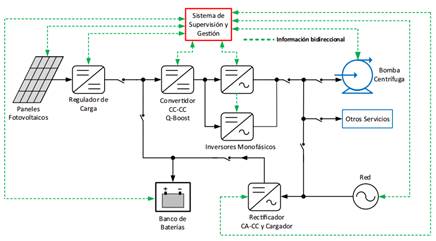

El desarrollo que aquí se expone, es parte esencial de

un proyecto PDTS (Proyecto de Desarrollo Tecnológico y Social), de “Bombeo de

agua con energías renovables, almacenamiento de energía y conexión a la red

para pequeñas huertas rurales comunitarias”, del cual se presenta el esquema completo

en la Fig. 1. En este esquema, el control de la bomba centrífuga mediante el

inversor monofásico, es la parte que concierne a este artículo. El circuito

eléctrico de conversión de energía para alimentar la bomba, que se utilizará en

el presente análisis, está conformado, por lo tanto, por un inversor monofásico

PWM alimentado en tensión desde un banco de baterías, a través de un convertidor

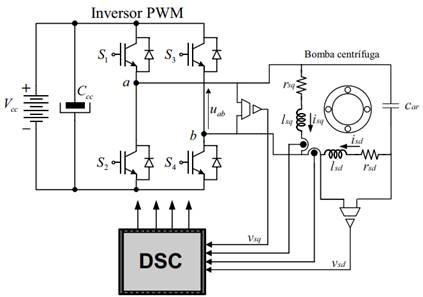

elevador Quadratic-boost. El circuito de control de la bomba, utilizando

un inversor monofásico de puente completo se muestra en la Fig. 2.

Fig.

1. Microrred eléctrica de generación propuesta para bombeo de agua utilizando

energía solar fotovoltaica.

Fig.

2. Esquema de control de la bomba centrífuga.

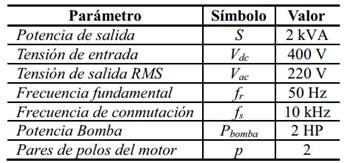

En la Tabla 1 se muestran los parámetros del inversor

y de la bomba a controlar; los parámetros de la bomba se obtuvieron de [9].

Tabla

1. Parámetros del inversor monofásico y de la bomba

El inversor mantiene la frecuencia de conmutación

constante, mientras que el sistema de control modifica el ciclo de trabajo de

las acciones PWM, para sintetizar una sinusoidal de amplitud y frecuencia

variable que alimenta tanto el bobinado principal del motor, como el bobinado

secundario, conectado con un capacitor permanente que permite el arranque.

De la bomba se miden los voltajes y corrientes de ambos

bobinados, que se realimentan al controlador para la realización de la

estrategia de control a lazo cerrado, la cual se desarrolla en las siguientes

secciones. La propuesta es implementar dicha estrategia en un Controlador

Digital de Señales (DSC), el cual se observa en la Fig. 2, no obstante, la

validación experimental se realizará en una segunda etapa.

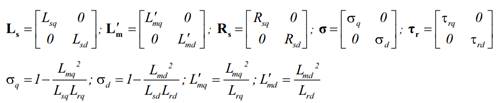

2.2. Modelo del Motor de Inducción Monofásico

2.2.1. Modelo eléctrico:

Un motor monofásico consta de dos bobinados, uno

primario que recibe el voltaje de alimentación en su totalidad, y es el

encargado de generar el torque eléctrico para mover cualquier carga en el eje (en

este caso, la bomba), y uno auxiliar, que actúa para dar un torque de arranque,

de forma que el eje pueda moverse sin necesidad de un pulso de torque externo.

Este bobinado auxiliar tiene varias formas de conectarse, como se presentan en

[9], entre ellas, el uso de una llave centrífuga para que el mismo solo actúe

durante el arranque, con o sin un capacitor de arranque que ayuda en el

desfasaje de la corriente sobre el bobinado, o una forma más común, usando un

capacitor permanente.

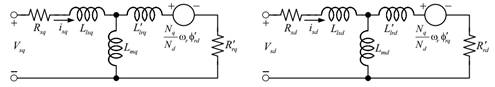

Se presenta el modelo de motor de jaula de ardilla (es

decir, los voltajes de rotor están cortocircuitados), obtenido de [9],

siguiendo el esquema eléctrico de la Fig. 3. Para aplicar este modelo a un

motor de jaula de ardilla comercial, se considera que el eje “q” se

corresponde con el bobinado principal, mientras que el eje “d” se corresponde

con el auxiliar.

Fig.

3. Circuito eléctrico equivalente del modelo de un motor monofásico [9].

Para este modelo se toman las siguientes

consideraciones:

• El entrehierro entre rotor y estator es uniforme.

• Las ranuras de estator están uniformemente

distribuidas.

• Las resistencias de los bobinados no varían con la

temperatura y se desprecia el efecto skin.

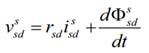

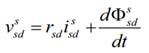

Siguiendo esto, las ecuaciones de voltaje estatórico

están dadas por:

|

|

(1)

|

|

|

(2)

|

Donde el superíndice “s” indica que las magnitudes

usan un marco de referencia en el estator, rsd y rsq se

corresponden a las resistencias estatóricas, Φ ssd y Φ ssq

a los flujos estatóricos, y vssd, vssq,

issd e issq, son los voltajes y corrientes

estatóricas respectivamente.

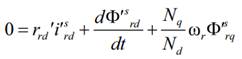

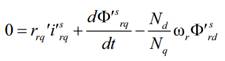

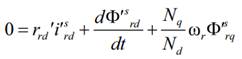

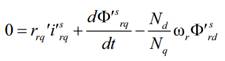

Se presentan, además, las ecuaciones del rotor, siendo

todas las magnitudes con apóstrofe referenciadas al estator usando la relación

de vueltas entre estator y rotor.

|

|

(3)

|

|

|

(4)

|

Las ecuaciones de

flujo están dadas por:

Siendo:

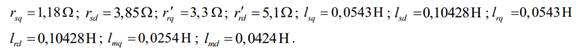

Para el motor

utilizado en la simulación, los parámetros toman los siguientes valores [9]:

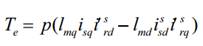

El torque

eléctrico generado en el motor está dado por:

|

|

(9)

|

2.2.2. Modelo

mecánico

Partiendo de la

ecuación del torque en el eje, se tiene que:

|

|

(10)

|

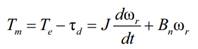

Donde Tm

es el torque mecánico, τd es un disturbio en el torque, J es el

momento de inercia, Bn es el coeficiente de fricción y ωr la

velocidad del rotor. En el caso del motor simulado, J=9.10 -4 kg.m2,

y Bn se considera nulo.

3. Estrategia de

Control

3.1. Diseño del

Lazo de Control de Corriente (Control Indirecto de Torque)

El objetivo del

lazo de control de corriente es controlar de forma indirecta el torque eléctrico

disponible en el motor de la bomba. Sin embargo, a diferencia del control

presentado en [11], el cual utiliza un inversor de tres brazos para poder

controlar la corriente en ambos bobinados, se busca utilizar un inversor

monofásico de dos brazos, por lo que no será posible realizar un control para,

por ejemplo, mejorar el arranque de la bomba. En este sentido, es importante

aclarar que esta estrategia puede ser útil para bombas de potencias bajas y

teniéndose en cuenta un factor de seguridad en el dimensionamiento de los

semiconductores del inversor, en cuanto a las solicitaciones de corriente durante

el arranque, como así también una estrategia de limitación de corriente para

operación con sobrecarga, si fuera necesario.

El análisis del

control de corriente en el bobinado principal se divide en dos secciones. La

primera se realiza alimentando con el inversor solamente dicho bobinado,

utilizando un torque externo para que el rotor comience a girar. Y la segunda,

una vez validado el sistema de control de corriente, consiste en conectar el

bobinado secundario con un capacitor de arranque fijo, considerando cualquier interacción

de la corriente del mismo con la del primario como una perturbación que el

sistema de control debe suprimir o atenuar.

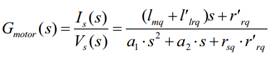

En la Fig. 3 se

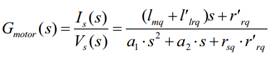

observa que con rotor bloqueado el circuito del bobinado principal se reduce a

un circuito RL, cuya función de transferencia (FT) de corriente Is(s)

en función de voltaje de estator Vs(s) en el plano de Laplace está

dada por la siguiente expresión:

|

|

(11)

|

Donde:

Reemplazando los

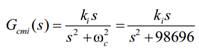

valores de los parámetros del motor usado, se obtiene la siguiente FT:

|

|

(12)

|

Como se mencionó

anteriormente, se propone utilizar esta función de transferencia para el

control de corriente del bobinado principal del motor, suponiendo en un

principio que cualquier interacción del bobinado secundario por inducción de

tensión se considera una perturbación que el sistema de control debe

contrarrestar. Se analizará el desempeño del sistema de control para verificar

si dicha suposición es viable.

A su vez, el

motor se controla con un inversor PWM, con una tensión de entrada de corriente continua

de 450 V. Teniendo en cuenta que dicho valor se presenta a la salida con un

ciclo de trabajo PWM normalizado entre 0 y 1 (valores en p.u.), y considerando

que la frecuencia de la señal PWM aplicada al motor es mucho mayor que la

frecuencia de la señal controlada, se puede considerar la ganancia del actuador

como un valor constante durante un periodo de actuación, Ka = 450 V.

Agregando dicha

ganancia del actuador a la FT del motor, se obtiene la siguiente FT de la

planta:

|

|

(13)

|

Los polos de la

(13) se encuentran en p1= -19,6712rad/s y p2= -85,9429rad/s

, mientras que el cero se encuentra en z1= -60,7735rad/s .

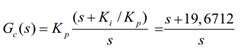

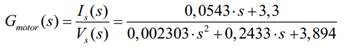

Como se planteó

inicialmente, se propone diseñar un controlador clásico PI y un controlador resonante,

para luego efectuar una comparación del desempeño de ambos. Para el diseño del controlador

PI, se elige una cancelación polo-cero, cancelando la dinámica más lenta de la

planta, es decir, el polo p1, y manteniendo la ganancia Kp

unitaria (la misma puede modificarse más adelante para mejorar la respuesta

transitoria del sistema hasta valores deseados). De este modo, la expresión del

controlador PI se presenta a continuación:

|

|

(14)

|

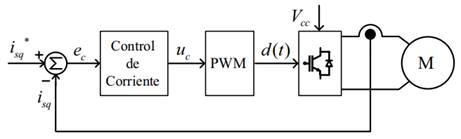

La Fig. 4

presenta un diagrama en bloques simplificado del sistema de control de

corriente:

Fig. 4 -

Lazo interno de control de corriente.

Como es bien

sabido, el control PI únicamente puede garantizar error nulo para entrada

constante o de frecuencia cero. Entonces, al ser la referencia de corriente,

que el inversor debe imponer al motor, una señal sinusoidal, la reducción del

error de régimen estacionario, únicamente se consigue con el incremento de la

ganancia del controlador y, por ende, de la ganancia del camino directo del

lazo de control. Sin embargo, el valor que tome la ganancia del controlador,

resultará de una solución de compromiso entre el valor del error, el desempeño

en régimen transitorio para mejorar el rechazo a perturbaciones y adecuados

márgenes de estabilidad relativa.

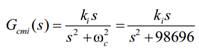

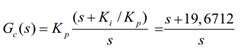

Con el objetivo

de poder llevar a cero el error de régimen estacionario, para la referencia mencionada,

es adecuado en función de lo que establece el Principio del Modelo Interno

(PMI), imponer en el camino directo, el denominador de los polos inestables de

la referencia. En este sentido, el controlador puede adoptar la siguiente

expresión:

|

|

(15)

|

En la cual, ki,

permite ajustar la velocidad de convergencia del error de corriente a cero y

ωc se define de la siguiente forma: ωc = 2

π f1 (rad/s), siendo f1 = 50 Hz. Para

reducir las oscilaciones en el arranque y poder estabilizar rápidamente el lazo

debido a la presencia de los polos imaginarios de Gcmi(s), se suma

una acción proporcional Kpmi = 0,15.

Es importante

aclarar, que este controlador opera correctamente en régimen estacionario con velocidad

nominal, eliminando el error para la frecuencia selectiva ωc

para la cual se diseña, no así durante el transitorio de arranque del motor,

debido a la variación de frecuencia de la corriente durante este periodo. Para

eliminar el error durante el arranque de la bomba, debería adaptarse el valor

de la frecuencia ωc en función del deslizamiento, pero dado que

este no es un proceso que requiera error

nulo en el

arranque, puede despreciarse el error que se produce.

Es relevante

agregar también, que estos controladores basados en el PMI, resultan robustos

ante variaciones paramétricas, dado que garantizan un error nulo de seguimiento

a pesar de que resulte afectado el desempeño transitorio, haciendo que el

sistema sea siempre asintóticamente estable.

3.2. Lazo de

Control de Velocidad

Dado que la

aplicación deseada del control de motor estudiado es bombeo de agua, se puede suponer

en primera instancia que el caudal de agua saliente de la bomba será

proporcional a la velocidad angular del eje del motor. Por esto, una vez

validado por simulación el control de corriente, se analiza la posibilidad de

controlar dicha velocidad.

Teniendo en

cuenta que la velocidad máxima teórica del motor, o velocidad de sincronismo

está dada por:

|

|

(16)

|

Donde “f”

es la frecuencia eléctrica, y “s” el deslizamiento.

La estrategia de

control más simple empleada usualmente es el control escalar, donde se mantiene

constante, la relación de voltaje de estator y frecuencia eléctrica Vs/f

a velocidades menores a la nominal del motor, y se varía solo la frecuencia a

velocidades mayores para mantener la potencia constante. Sin embargo, la

entrada del sistema es un voltaje sinusoidal entregado por el inversor, con la

expresión VAC (t) = Vpsen(2 πft) . Dicha señal tiene solo dos grados de libertad, el

voltaje Vp y la frecuencia f. Como el voltaje Vp

es controlado por la referencia de corriente, el control de velocidad se limita

al uso de la variable libre restante, la frecuencia eléctrica.

Se propone

entonces, un esquema en donde el lazo de control de velocidad afecta solamente

a la frecuencia de la corriente, manteniendo su valor de pico constante. De

este modo, dado que la velocidad de sincronismo es dependiente de la frecuencia

eléctrica, sería posible, dentro de ciertos límites, controlar la velocidad del

motor.

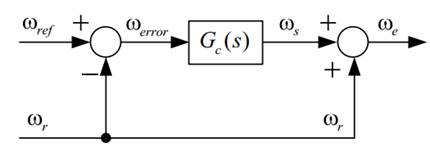

Fig. 5.

Esquema de control de velocidad.

Como se mencionó

anteriormente, el control de velocidad se basa en una estrategia de control escalar.

El esquema de bloques de la Fig. 5 muestra el proceso para obtener la

frecuencia eléctrica que controla el inversor. Se parte de obtener el error,

ωerror, entre la frecuencia angular de referencia ωref

y la frecuencia angular (velocidad) del rotor del motor ωr.

Una vez obtenido

el valor de error, el mismo pasa por un controlador, del cual se obtiene la frecuencia

de deslizamiento ωs. Por último, para obtener la frecuencia

angular eléctrica, o frecuencia de sincronismo ωe, que

controlará el inversor, se suma ωs con ωr.

3.2.1. Control

con Medición de Velocidad

Para validar el

control de velocidad propuesto, en primera instancia, se procede a utilizar el

valor de velocidad medido. Dado que se trabaja con simulación, en este caso se

llama “valor medido” al valor obtenido de la simulación, el cual se calcula con

las ecuaciones (9) y (10). Para simular el control de velocidad, se decidió

usar un controlador simple, en este caso, un proporcional.

Fig. 6 -

Diagrama de bloques de control de velocidad con medición de velocidad real.

3.2.2. Control

con Estimador de Velocidad

El control de velocidad

presentado anteriormente depende del valor de velocidad del rotor del motor, lo

que implicaría el uso de un sensor de velocidad. Por las razones anteriormente

descritas, el objetivo de un estimador de velocidad es obtener el valor de

velocidad del rotor de forma indirecta, con los valores medidos de voltaje y

corriente en los bobinados del motor (puesto que es más sencillo y económico

medir voltaje y corriente que velocidad).

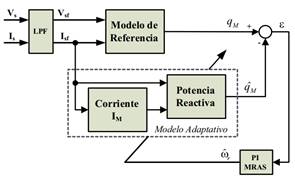

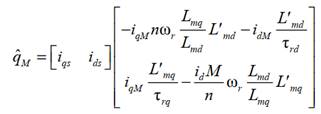

Para la

estimación, se propone el estudio de un método basado en un esquema MRAS (Model

Reference Adaptative System, o sistema adaptativo por modelo de

referencia), presentado en [3],[9].

Dicho esquema se

basa en el uso de dos modelos para el cálculo de la potencia reactiva

instantánea en el motor. El primer modelo, llamado modelo adaptativo, depende

de la velocidad del rotor, mientras que el otro, llamado modelo de referencia,

es independiente. El modelo adaptativo se alimenta con la velocidad observada,

que se obtiene de un esquema de adaptación, utilizando un controlador PI, que

obtiene dicha velocidad a partir del error de potencia reactiva calculado entre

ambos modelos. La Fig. 7 muestra un diagrama en bloques del sistema de

estimación de velocidad.

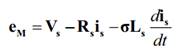

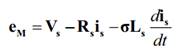

De las ecuaciones

del modelo del motor monofásico, se derivan las siguientes expresiones:

|

|

(17)

|

|

|

(18)

|

En las ecuaciones

(17) y (18), eM y eˆM representan las fuerzas

contra-electromotrices (fcem), calculada y estimada, respectivamente, y

las demás variables son definidas de la siguiente forma:

Fig. 7. Diagrama

de bloques de la estrategia de estimación de velocidad MRAS [9]

Las variables con

acento circunflejo corresponden a los valores observados o estimados.

3.2.2.1. Modelo

de referencia

Si bien se podría

realizar un MRAS utilizando solamente los vectores contraelectromorices, como se

presenta en [9], las resistencias de estator de un motor tienden a variar paramétricamente

con la temperatura, por lo que afectan a la eficiencia del esquema de

estimación.

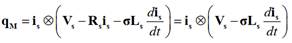

Con el

conocimiento de las fcem y de las corrientes del estator, puede

definirse la potencia reactiva instantánea que será utilizada en el estimador

de velocidad, con base en la siguiente expresión [9]:

|

|

(19)

|

El vector qM

puede obtenerse tanto de (17) como de (18). La primera se usa como modelo de referencia,

puesto que no depende de la velocidad del rotor. Asumiendo is ⊗ is = 0, se puede eliminar

el término que

incluye las resistencias de estator, independizándose la estimación de la

variación

paramétrica, y de

esta forma, sustituyéndose (17) en (19), la potencia reactiva resulta:

|

|

(20)

|

Esto, en un

principio, mejoraría la eficiencia de la estimación.

Trabajando la

expresión anterior, se obtiene el siguiente vector qM:

|

|

(21)

|

Las corrientes im

e is son vectores giratorios con velocidad ωr.

Fig. 8. Representación

del producto vectorial dado por (20).

Donde el versor k

es perpendicular a los ejes de cuadratura q y d. El error de potencias se

calcula a partir de las magnitudes de los vectores de potencia reactiva, la

obtenida del modelo de referencia y la estimada, como muestra la Fig. 7.

Dado que se

pretende implementar el sistema en un DSC, se procede a realizar la

discretización de la potencia reactiva para el modelo de referencia dada en

(21). La diferenciación se realiza usando una aproximación de diferencia hacia

atrás o backwards. En cualquier muestra k, la potencia reactiva instantánea

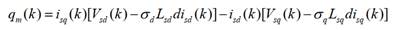

del modelo de referencia será:

|

|

(22)

|

Donde:

siendo T el

periodo de muestreo.

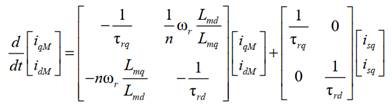

3.2.2.2. Modelo

Adaptativo

Para el

observador de velocidad se necesita plantear el modelo adaptativo. Del diagrama

de bloques de la Fig. 7, se puede ver que el primer paso es obtener las

corrientes magnetizantes:

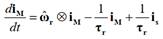

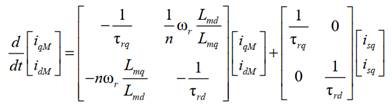

|

|

(23)

|

Del desarrollo de

la ecuación (23), se obtienen las expresiones de las derivadas de las

corrientes magnetizantes, como se expresa a continuación:

|

|

(24)

|

La solución de la

ecuación (24), permite obtener los valores de las corrientes magnetizantes.

Dado que la implementación se realizará en un DSC, dicha solución puede

efectuarse mediante la discretización de dicha expresión. En [9] se presenta

dicha discretización utilizando la aproximación de Tustin, sin embargo, para la

implementación de dicha discretización se necesita el valor de referencia de

las corrientes para ambos bobinados del motor. Puesto que el presente trabajo

busca controlar solamente la corriente del bobinado principal, y por lo tanto

no se tiene una referencia para la corriente del

bobinado auxiliar, no es posible utilizar tal método. Trabajando ambos ejes por

separado y utilizando la aproximación de Euler forward, se obtienen las

siguientes expresiones:

|

|

(25)

|

|

|

(26)

|

Obtenidas las dos

corrientes magnetizantes, se procede al cálculo de la potencia reactiva

instantánea

observada.

|

|

(27)

|

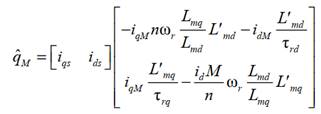

La última

expresión, puede representarse matricialmente de la siguiente forma:

|

|

(28)

|

Una vez realizado

el cálculo de la potencia reactiva instantánea con ambos modelos, se debe proceder

a calcular el error y alimentar el mismo a un controlador PI que se encargará

de generar la velocidad estimada

|

|

(29)

|

De [9] se obtiene

la condición de diseño

Además, se

menciona que ambos valores deben ser los más altos posibles, sin desestabilizar

el sistema. Sin embargo, utilizándose este criterio, al realizarse la

simulación, el sistema resulta con muy baja estabilidad relativa y se vuelve

fácilmente inestable ante la presencia de perturbaciones. Por otro lado, debido

a la dinámica resultante del estimador, la incorporación del PI hace que

aparezca un cero de fase no mínima que produce un sobrepaso negativo en la respuesta

de velocidad cuando se aplica la referencia, provocando un retraso en la

respuesta y, por ende, un comportamiento no deseado para este tipo de

aplicación.

Debido a esto, se

optó por recurrir a una solución más simple utilizando una acción integral, comprobándose

que el mecanismo de adaptación da muy buenos resultados, ajustándose la

ganancia

KI

para mejorar la velocidad de adaptación. El valor resultante de KI

permite llevar el error de estimación a cero lo más rápido posible, manteniendo

un comportamiento estable en régimen estacionario sin oscilaciones en torno al

valor de referencia.

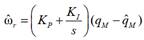

|

|

(30)

|

La figura Fig. 9

muestra el esquema de la estrategia de control propuesta, con el estimador de velocidad

MRAS:

Fig. 9 -

Sistema de control indirecto de torque y de velocidad con estimador MRAS.

4. Resultados de

Simulación

Para validar el

análisis y propuestas realizadas, se realizaron simulaciones con el software

PSIM, implementando el circuito eléctrico y mecánico del motor como componentes

discretos, mientras que los lazos de control se implementaron usando un bloque

DLL que actúa de forma similar a un controlador digital de señales (DSC),

permitiendo usar código de C++. El paso de simulación utilizado es de 1μs.

4.1. Validación

del modelo del motor.

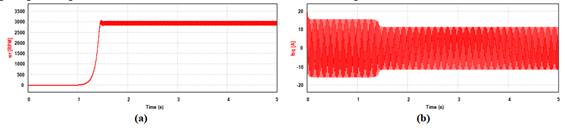

Como se mencionó

anteriormente, para la validación del modelo del motor, se realiza primero la simulación

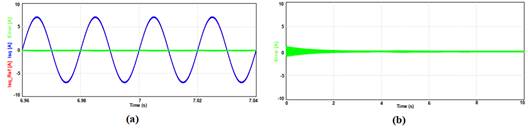

energizando únicamente el bobinado principal del motor, dando un pulso de

torque al rotor para ayudar al arranque. La Fig. 10 (a) presenta la velocidad

del rotor y la Fig. 10 (b), la corriente del estator, en la cual se observa la

corriente que toma el motor en el arranque. La Fig. 11 presenta el torque

eléctrico sin carga en el eje del mismo. Se agregó el torque promedio (curva en

color azul) para poder apreciar la evolución durante el transitorio de

arranque.

Fig. 10. Respuesta al simular el motor a lazo abierto. (a)

Velocidad. (b) Corriente del estator.

Fig. 11. Torque eléctrico del motor a lazo abierto.

Cabe destacar que

el torque eléctrico presenta un incremento solamente durante el arranque, mientras

que, en régimen permanente, sin carga en el eje, presenta una componente

oscilatoria con promedio nulo, propia de los motores monofásicos, causada por

la asimetría de los bobinados.

En base a los

resultados obtenidos, se puede apreciar que la opción de utilizar un inversor monofásico

para el accionamiento del motor monofásico de la bomba, en vez de uno

trifásico, ofrece los resultados esperados, lo que nos indica que el control

indirecto de torque y el control de velocidad, deben ofrecer también buenos

resultados. Los mismos se describen a continuación.

4.2. Control de

corriente

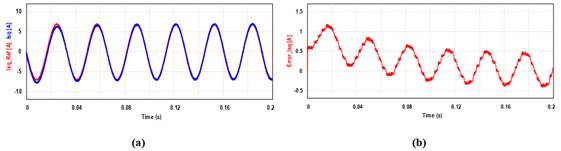

Una vez validado

el modelo del motor, se procede a simular el control de corriente. Esta

simulación se realiza conectando el bobinado auxiliar a la alimentación por

medio de un capacitor permanente de 5 μF, de modo que el motor arranque

sin necesidad de un torque externo.

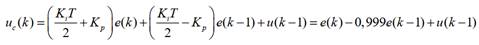

Como se pretende

implementar físicamente el sistema de control en un DSC, se procede a realizar el

rediseño digital de la expresión del controlador I propuesto, dada por (14).

Para ello, se usa la aproximación de Tustin. Realizándose la sustitución y

aplicándose la transformada Z inversa, se obtiene entonces la siguiente

ecuación recursiva a diferencias finitas, la cual se utiliza en el algoritmo de

control digital emulado por la DLL en PSIM.

|

|

(31)

|

con Ki = 19,6712, Kp = 1, fs = 10

kHz, T = 1/ fs = 0,1 ms.

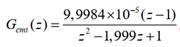

De la misma

forma, se aplica el rediseño digital a la expresión del controlador resonante

dada en (15), utilizándose la aproximación invariante al escalón o ZOH,

resultando en la siguiente expresión:

|

|

(32)

|

y, aplicándose la

transformada Z inversa, se obtiene la ecuación recursiva a diferencias finitas

que se utiliza en el algoritmo de control digital emulado por la DLL en PSIM.

|

|

(33)

|

con a = 9,9984 x

10-5 y b = 1,999 considerando la ganancia del resonante ki

= 1. A la ecuación (33) se le suma la acción proporcional de valor igual a 0,15

para asentar rápidamente la respuesta de corriente y reducir las oscilaciones

iniciales que impone el controlador resonante.

En lazo abierto,

la corriente del estator en régimen permanente presenta un valor de pico de aproximadamente

10 A. Dado que llegando a dicho valor es posible que se pierda control sobre la

planta debido a la saturación del actuador, se elige un valor de corriente para

la referencia de 7 A de pico a 50 Hz. Como carga, se aplica un torque de 0,05

Nm al rotor en t = 7,005 s (a modo de que actúe en el momento en el que la

corriente está en su valor máximo; el peor caso).

Resultados usando

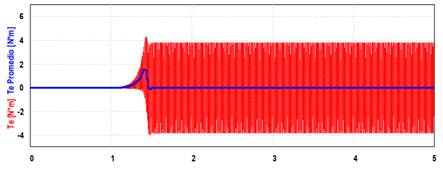

controlador PI:

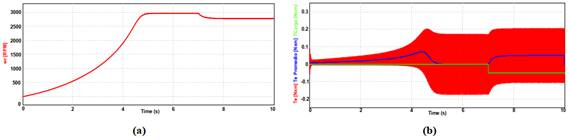

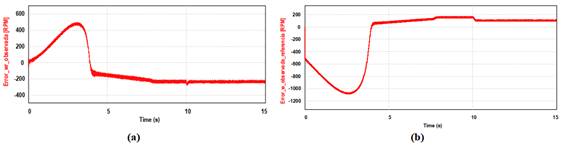

En la Fig. 12

(a), se aprecian las señales de referencia del lazo de corriente y la corriente

controlada del bobinado principal, juntamente con la señal de error, y, en la

Fig. 12 (b) se observa una ampliación de la señal de error de corriente, cuya

amplitud es del 8,6 % del valor de pico de la corriente isq. Se puede

concluir, que a pesar de que el error no es nulo, debido al desfasaje que

provoca la acción integral en el rango de frecuencia de interés, la amplitud de

la corriente controlada es igual a la amplitud de la referencia que está siendo

impuesta, por lo que se considera el diseño del controlador como aceptable para

esta aplicación. Se puede destacar como la corriente sigue de cerca a la referencia,

aun teniendo en cuenta la perturbación de torque aplicada, y el hecho de que,

como se mencionó al momento de diseñar el controlador, la corriente del bobinado

auxiliar se acopla magnéticamente al primario, actuando también como

perturbación.

Por otro lado, en

la Fig. 13 (a), se presenta la respuesta de velocidad del eje del motor, la

cual, luego de alcanzar el valor nominal sin torque en el eje, se mantiene muy

próximo al valor de referencia, decayendo luego a los 7,005 segundos de

aplicado el torque en el eje. Es importante destacar, que la velocidad que se

observa es la que se tiene únicamente con el control de corriente, Fig. 4, con

lo cual se aprecia en base al valor de velocidad, el buen desempeño en régimen

estacionario antes de la aplicación de la perturbación.

Fig. 12. Respuesta de corriente a lazo cerrado con

controlador PI. (a) Referencia, Corriente de estator y Error de corriente. (b)

Acercamiento de la señal de error de corriente.

Fig. 13.

Respuesta de velocidad y torque a lazo cerrado de corriente con controlador PI.

(a) Velocidad.

(b).

Torque eléctrico instantáneo (en rojo) y promedio (en azul) y torque de carga

(en verde).

En la Fig. 13

(b), se observa la componente oscilante en el torque, cuyo valor promedio

evoluciona con un transitorio en el arranque para superar la inercia, y luego

permanece nulo hasta la aplicación de la perturbación, momento en el cual el

torque eléctrico tiene que aumentar para contrarrestarla.

Resultados usando

controlador por el Principio del Modelo Interno: Controlador Resonante:

En la Fig. 14 (a)

se aprecian las señales de referencia del lazo de corriente y la corriente

controlada del bobinado principal, juntamente con la señal de error, y,

en la Fig. 14 (b), la señal de error desde el arranque del motor. Se puede

apreciar que el controlador resonante, lleva prácticamente a cero el error

de corriente una vez superado el arranque del motor, a un valor no mayor a los

0,1 A de pico lo que representa un 1,4 % del valor de pico de la

corriente nominal. Se considera que el error es ruido básicamente de la

conmutación PWM. Según la Fig. 14 (b), el tiempo de convergencia del error a cero,

puede reducirse incrementándose la ganancia ki, observándose siempre

que la estabilidad relativa no reduzca significativamente sus márgenes. No

obstante, debe tenerse en cuenta que, durante el transitorio de arranque, la

frecuencia de la referencia de corriente es variable, por lo que la actuación

del controlador resonante no produce la cancelación correcta del efecto de la

referencia.

Fig. 14. Respuesta de la corriente con controlador

Resonante. (a) Referencia y corriente de estator durante perturbación. (b)

Error de corriente en arranque y régimen permanente antes y después de la

perturbación

Fig. 15.

Respuesta de velocidad y torque a lazo cerrado de corriente con controlador

Resonante. (a) Velocidad.

(b).

Torque eléctrico instantáneo (en rojo) y promedio (en azul) y torque de carga

(en verde).

Finalmente, se

aprecia que, durante el transitorio de aplicación de la perturbación de torque

a los 7,005 segundos, el controlador resonante responde con un excelente

rechazo de perturbación sin afectar prácticamente el error de corriente y la

respuesta del torque electro eléctrico es similar a la obtenida con el

controlador PI.

4.3. Control de

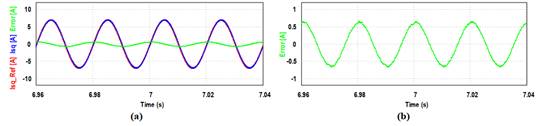

velocidad con controlador proporcional

Luego de validar

el control de corriente, se procede a simular el efecto de cerrar el lazo de velocidad,

usando la velocidad medida del motor con el objetivo de poder comparar el

desempeño, al utilizar el estimador de velocidad.

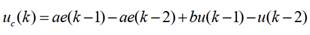

Como referencia

de velocidad, se usa una rampa de 500 RPM a 2500 RPM. A su vez, el lazo interno

de control de corriente, el cual utiliza en esta primera etapa un PI, tiene

como referencia un pico de corriente de 7 A. Por último, se aplica una

perturbación de torque al eje del motor en el instante t = 10 segundos.

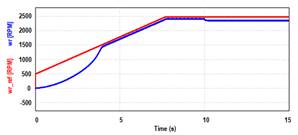

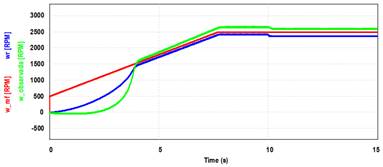

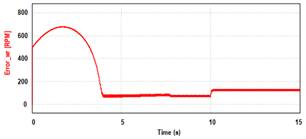

Se observa en la

Fig. 16 (a) la respuesta de la velocidad ωr. del eje del motor,

la cual se ajusta a la rampa luego de algunos segundos con un pequeño error,

aumentando el mismo su valor, una vez aplicada la perturbación de torque a los

10 segundos. Este error se debe a que el controlador no presenta un polo en z =

1 que posibilite llevarlo a cero. La Fig. 16 (b), describe la evolución de la señal

de error a lo largo del periodo de simulación.

|

|

|

|

(a)

|

(b)

|

Fig. 16.

Respuesta del lazo de control de velocidad. (a) Seguimiento de referencia. (b)

Error de velocidad.

Puesto que en

régimen permanente el error de velocidad se mantiene por debajo de 200 RPM para

una referencia de 2500 RPM, es decir, un 8% de error, se considera aceptable la

utilización de un controlador proporcional, sin la necesidad de agregar una

acción integral; considerándose que el lazo de control de corriente, atiende

las necesidades para imponer el torque necesario en la carga.

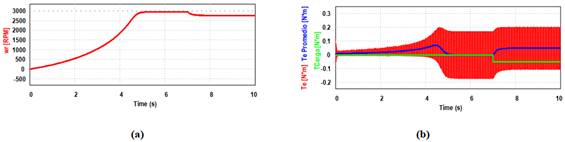

4.4. Estimación

de velocidad

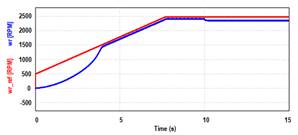

Los siguientes

resultados de simulación corresponden a la validación del estimador de

velocidad, a través de una comparación entre la velocidad medida y la estimada,

usando el mismo perfil de referencia y perturbación del inciso anterior.

Fig. 17.

Velocidad observada y velocidad medida del motor versus perfil de referencia.

Fig. 18.

Errores de la velocidad. (a) Error de la velocidad observada respecto a la

real. (b) Error de la velocidad observada respecto a la referencia.

El cálculo de la

velocidad observada depende de las derivadas de las corrientes medidas del bobinado

principal y auxiliar, por lo que se puede esperar un desempeño pobre en la

etapa transitoria de la respuesta del motor, lo que se ve traducido en un valor

de error alto y un retardo en la respuesta luego de aplicado el valor inicial

de 500 RPM en t = 0, como se muestra en la Fig. 17.

Luego de dicha

etapa transitoria, el error disminuye notablemente, manteniéndose próximo de

los 2500 RPM, con una pequeña disminución en el momento en que se aplica la

perturbación de torque al rotor. Como se mencionó anteriormente, este error

puede reducirse utilizando una acción integral en el lazo de velocidad.

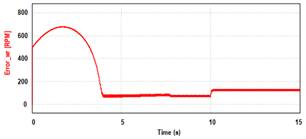

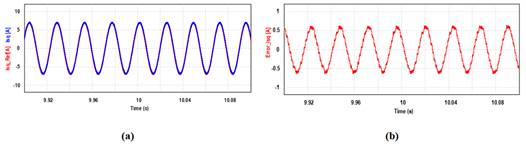

Finalmente, para

apreciar cómo se comporta el lazo de control de corriente con el lazo de velocidad,

utilizándose la velocidad estimada, en la Fig. 19 se muestra el seguimiento de

referencia de la corriente del bobinado primario, junto con el error, en la

rampa inicial de velocidad, y la Fig. 20 al momento de la perturbación, cuando

el motor ya se encuentra en velocidad de régimen. Se puede apreciar como la

corriente sigue de cerca su referencia, durante el arranque y aun luego de

aplicar una perturbación al eje a los 10 s. En este caso, el controlador de

corriente utilizado es el PI.

En la Fig. 19

puede observarse un transitorio en el seguimiento de la referencia de la rampa

de arranque, lo que se traduce en un error inicial elevado, que se va

reduciendo rápidamente hasta llegar a un valor de 0,5 A de pico, que es valor

final con el diseño realizado.

Comparando la

figura anterior con la Fig. 20, se puede ver como la frecuencia eléctrica

aumenta, lo que es de esperarse puesto que es dicha frecuencia la que se

manipula para variar la velocidad del eje del motor. Además, se puede apreciar

un ligero aumento en el valor máximo del error. No obstante, la corriente sigue

muy bien a la referencia, con buen rechazo de perturbación.

Fig. 19 -

Corriente del bobinado primario durante el arranque. Control con PI.

(a) Seguimiento

de referencia. (b) Error.

Fig. 20 -

Corriente del bobinado primario durante una perturbación de torque. Control con

PI.

(a)

Seguimiento de referencia. (b) Error.

5. Conclusiones

Del estudio de

diferentes estrategias de control se puede concluir que, si bien existen

métodos que permiten un control directo sobre variables de funcionamiento de un

motor monofásico, como velocidad y torque, estos suelen necesitar actuadores

más complejos para un control preciso.

Sacrificándose

ciertos grados de libertad sobre esas variables, es posible llegar a un control

indirecto del torque, como el planteado en este trabajo, simplificándose el

actuador y obteniéndose a la vez, muy buenas prestaciones para la presente

aplicación de bombeo de agua en bajas potencias.

El lazo de

corriente implementado funciona correctamente tanto con el controlador PI, como

con un controlador por modelo interno. A pesar de que existe un pequeño valor

de error menor al 10%, el controlador PI no presenta inconvenientes en el

transitorio de arranque dado que no depende de la frecuencia de la velocidad.

Sin embargo, el controlador resonante, una vez superado el transitorio, es el

que presenta mejor desempeño en régimen permanente. Ambos controladores,

presentan un muy buen desempeño para rechazo de perturbaciones, y considerando

que en cuanto complejidad de implementación son similares, es preferible

siempre la utilización del controlador resonante, ya que el mismo garantiza

seguimiento robusto de la referencia.

En cuanto al

control de velocidad, planteado por medio de la frecuencia eléctrica, demostró

dar buenos resultados en simulación, siguiendo sin problemas la referencia y

manteniendo un valor de error bajo frente a perturbaciones.

El algoritmo de

estimación de velocidad MRAS presenta cierta complejidad en su implementación en

código, y su desempeño se ve afectado en régimen transitorio. Aun así, sigue de

cerca el valor de velocidad real en régimen permanente, por lo que es posible

su uso como alternativa a un sensor de velocidad, con la consecuente reducción

de costos y de mantenimiento, tomándose siempre los recaudos en el régimen

transitorio en caso de que sea necesario.

6.

Agradecimientos

Este trabajo ha

sido llevado a cabo gracias al apoyo del CIN y al financiamiento de la FI-UNaM con

el Proyecto de Desarrollo Tecnológico y Social, Código 16/I1083-PDTS.

7. Referencias

[1] Packiam Periasamy, N.K. Jain, I.P. Singh, “A review on

development of photovoltaic water pumping system,” in Renewable and Sustainable

Energy Reviews, Volume 43, 2015, Pages 918-925, ISSN 1364-0321, https://doi.org/10.1016/j.rser.2014.11.019.

[2] S. S. Chandel, M. Nagaraju Naik, y R. Chandel, «Review of

solar photovoltaic water pumping system technology for irrigation and community

drinking water supplies», Renew. Sustain. Energy Rev., vol. 49, pp. 1084-1099,

sep. 2015.

[3] M. A. Vitorino, M. B. de Rossiter Correa, C. B. Jacobina and

A. M. N. Lima, "An Effective Induction Motor Control for Photovoltaic

Pumping," in IEEE Transactions on Industrial Electronics, vol. 58, no. 4,

pp. 1162- 1170, April 2011, doi: 10.1109/TIE.2010.2054053.

[4] B. Reshef, H. Suehrcke, y J. Appelbaum, «Analysis of a

photovoltaic water pumping system», Electrical and Electronics Engineers in

Israel, 1995., Eighteenth Convention of. pp. 1.5.3/1-1.5.3/5, 1995.

[5] M. A. Elgendy, B. Zahawi, y D. J. Atkinson, «Analysis of the

performance of DC photovoltaic pumping systems with maximum power point

tracking», Power Electronics, Machines and Drives, 2008. PEMD 2008. 4th IET

Conference on. pp. 426-430, 2008.

[6] S. Abdourraziq y R. El Bachtiri, «A perturb and observe method

using fuzzy logic control for PV pumping system», Multimedia Computing and

Systems (ICMCS), 2014 International Conference on. pp. 1608-1612, 2014.

[7] S.R. Wenham, M.A. Green, M.E. Watt, R. Corkish, «Applied

Photovoltaics». Earthscan, Second Edition, 2007.

[8] N. K. Lujara, J. D. Van Wyk, y P. N. Materu, «Loss models of

photovoltaic water pumping systems», Africon, 1999 IEEE, vol. 2. pp. 965-970

vol.2, 1999.

[9] R. P. Vieira.

“Servocontrole de velocidade aplicado a motores de indução monofásicos sem sensores

mecánicos”. Santa Maria: Universidade Federal de Santa Maria Centro de

Tecnologia, Programa de PósGraduação em Engenharia Elétrica, 2008.

[10] A. S. Ba-thunya, R. Khopkar, Kexin Wei and H. A. Toliyat,

"Single phase induction motor drives-a literature survey," IEMDC

2001. IEEE International Electric Machines and Drives Conference (Cat.

No.01EX485), Cambridge, MA, USA, 2001, pp. 911-916, doi:

10.1109/IEMDC.2001.939428.

[11] M. B. de Rossiter Correa, C. B. Jacobina, A. M. N. Lima and

E. R. C. da Silva, "Rotor-flux-oriented control of a single-phase induction

motor drive," in IEEE Transactions on Industrial Electronics, vol. 47, no.

4, pp. 832-841, Aug. 2000, doi: 10.1109/41.857963.

[12] F. A. S. Neves, E. B. S. Filho, J. M. S. Cruz, R. P. Landim,

Z. D. Lins and A. G. H. Accioly, "Single-phase induction motor drives with

direct torque control," IEEE 2002 28th Annual Conference of the Industrial

Electronics Society. IECON 02, Seville, Spain, 2002, pp. 241-246 vol.1, doi:10.1109/IECON.2002.1187514.