Vol. 3 N° 1, enero-junio 2021, pag. 43-53

ISSN 2618-5520 on line

DOI - https://doi.org/10.36995/j.masingenio.2021.03.01.004

Determinación de las Emisiones en la Fabricación de Cemento Portland Aplicando Criterios de “Producciones más Limpias”

Benítez Cortés Isnela, https://orcid.org/0000-0003-2427-640X, (isnel.benites@reduc.edu.cu)

Rodríguez Gregorich Aliciaa , https://orcid.org/0000-0001-5551-8809, (alicia.rodriguez@reduc.edu.cu)

Miño Valdés Juan E.b ,https://orcid.org/0000-0003-1033-3506, (minio@fio.unam.edu.ar)

a Universidad

de Camagüey “Ignacio Agramonte Loynaz”, Facultad de Ciencias Aplicadas, Camagüey,

Cuba.

b Universidad Nacional de Misiones (UNaM), Facultad de Ingeniería, Oberá,

Misiones, Argentina.

Resumen

Este trabajo se realizó en la fábrica 26 de julio de Nuevitas, Cuba, con el objetivo de determinar las principales fuentes de emisiones de residuales durante la elaboración de cemento Portland, aplicando los criterios de producciones más limpias. Se realizaron los balances de masa en las etapas del proceso de elaboración: extracción y transportación de materias primas, trituración, molienda, horneado y empaque. Se calcularon las principales pérdidas de materiales en las operaciones unitarias a lo largo de la elaboración, para luego determinar las fuentes de emisiones. Se enumeraron los riesgos ambientales generados por las emisiones.

Palabras Clave – Fabricación de Cemento Portland, Emisiones, Producción más limpia

Abstract

This work was carried out at the 26 de Julio factory in Nuevitas, Cuba, with the objective of determining the main sources of residual emissions during the production of Portland cement, applying the criteria of cleaner productions. The mass balances were carried out in the stages of the production process: extraction and transportation of raw materials, crushing, grinding, baking and packaging. The main losses of materials in the unit operations were calculated throughout the elaboration, to later determine the sources of emissions. The environmental risks generated by the emissions were listed.

Keywords – Manufacture of Portland Cement, Emissions, Cleaner Production

1. Introducción

La producción de cemento Portland se considera como una de las más contaminantes al medio ambiente [1, 2]. Para poder acometer tareas de minimización de los impactos atmosféricos de su producción, se hace necesario aplicar los conceptos de Producciones más Limpias (P+L), que es la “aplicación continua de una estrategia ambiental preventiva integrada a procesos, productos y servicios para incrementar la eficiencia total y reducir los riesgos para el ser humano y el medio ambiente” [3]. Estas incluyen un uso más eficiente de los recursos naturales y, por ende, minimiza los desechos y la contaminación, así como el riesgo a la salud humana y a la seguridad, atacando los problemas en la fuente en lugar de hacerlo al final del proceso productivo. Estas reducen el riesgo para los trabajadores, la comunidad, los consumidores de productos y las futuras generaciones, además de disminuir los costos de producción y tratamiento de residuales que encarecen su deposición. Es un término muy amplio que abarca lo que algunos países llaman minimización de desechos, elución de desechos, prevención de contaminación entre otros.

Para alcanzar una producción más limpia, se deben incluir la conservación de materias primas y energía, la eliminación de materias primas tóxicas y la reducción en la cantidad y toxicidad de todas

las emisiones y desechos, así como la reducción de los efectos negativos de un producto a través de

su ciclo de vida, desde la extracción de materias primas hasta la disposición final del producto [4].

La Empresa de Cemento “26 de Julio” está ubicada en Nuevitas, ciudad industrial de la provincia de Camagüey, Cuba. Actualmente, y después de más de 45 años de explotación, es considerada como muy contaminante, teniendo en cuenta que sus emisiones al medio ambiente son uno de sus mayores desafíos. Por tanto, resulta necesario evaluar las principales emisiones de sólidos al medio ambiente, así como los principales riesgos a los que está expuesto el proceso de fabricación de cemento y las etapas que más influyen en las emisiones de residuales y materiales, como uno de los indicadores de eficiencia de la producción. La evaluación de estos riesgos permite a la fábrica identificar diferentes oportunidades para el mejoramiento de su desempeño [5].

Por tanto, teniendo en cuenta la necesidad de reducir los impactos atmosféricos de la producción de cemento portland, el objetivo de este trabajo fue determinar las principales fuentes de emisiones de residuales y riesgos que lo favorecen, aplicando criterios de producciones más limpias.

2. Materiales y Métodos

Se determinan las pérdidas o emisiones al medio ambiente en el proceso productivo del cemento mediante los balances de masa desde la materia prima hasta el producto terminado.

Determinación de las pérdidas sólidas en todo el proceso

Para la determinación de las emisiones que se producen en la elaboración de Cemento Portland, se realizan los cálculos aproximados de las pérdidas que se producen a lo largo de todo el proceso productivo.

Pérdidas en Canteras: se realizaron dos operaciones fundamentales, la extracción por voladuras y la trituración primaría. Una primera pérdida a considerar es la que se denomina pérdidas por acarreo que recoge, de la caliza que se extrae, cuanta llega al molino primario.

|

|

(1)

|

donde:

PC: pérdidas de cantera (kg);

PA: pérdidas por acarreo (kg);

PF: pérdidas en los filtros (kg);

PD: pérdidas por derrame en los deslizadores (kg).

Cantidad de caliza que se produce por cada voladura

Se calcula el volumen de caliza que se obtiene de la voladura de unbarreno según:

|

|

(2) |

donde:

V: volumen de caliza (m3),

α: ángulo del barreno (°),

a: distancia entre barrenos (m);

H: altura del frente (m),

B: cantidad de barrenos.

Para calcular, la masa de caliza se multiplica por la densidad (ρ) de la caliza en banco, y se determina la caliza de voladura según:

|

|

(3) |

donde:

CV: caliza en voladura (kg);

ρcv: densidad de la caliza de voladura (kg/m3).

Control de la carga que se vierte en la cama

|

|

(4) |

donde:

CC: carga de un carro (kg),

Ntp: número total de palas (adim),

Vp: volumen de la pala (m3),

ρcs: densidad de la caliza suelta (kg/m3).

Para estimar el volumen aproximado de un carro, se trabaja con los datos del fabricante del mismo o se estima según la forma geométrica de su cama.

Posteriormente, se aplican las ecuaciones siguientes:

|

|

(5) |

|

|

(6) |

donde:

CUV; carga de un viaje (kg),

VUV: volumen de un viaje (m3);

CT: caliza a triturar (kg),

Nv: número de viajes.

Al pesar varios carros, se promedia y se determina el peso medio de uno.

|

|

(7) |

|

|

(8) |

donde:

CT: caliza a triturar (kg),

PUV: peso de un viaje (kg),

A: acarreo (kg)

Derrames en los deslizadores.

|

|

(9) |

donde:

DD: derrame en los deslizadores (kg),

Vd: volumen del deslizador (m3)

Pérdidas por los filtros de Mangas

Otra pérdida presente en el área está dada por el no funcionamiento de los filtros. Cuando estos trabajan, el polvo recuperado se descarga en las cintas transportadoras y se reincorpora al proceso. De no hacerse, se utiliza para trabajos de albañilería. Si el filtro trabaja con su eficiencia normal las pérdidas serán:

|

|

(10) |

donde:

Pexp: polvo expulsado (kg),

Cpa: concentración de polvo en el área (kg/m3),

Fa: flujo de aire (m3/h),

Nf: número de filtros.

Con el polvo expulsado se obtienen las pérdidas en los filtros teniendo en cuenta el tiempo de trabajo, t (h) según:

|

|

(11) |

Derrames en molinos de Pasta

En esta área se consideran como pérdidas, las que se producen por derrames en los molinos de pasta.

|

|

(12) |

donde:

DM: derrame de molinos (kg),

Vm: volumen de molinos (m3),

Nt: número de molinos

Pérdidas en el área de hornos

· Pérdidas por la chimenea: según datos de fábrica el polvo que se expulsa por la chimenea es de 400 – 600 kg/h. Se toma un valor promedio de 500 kg/h.

· Pérdidas por los ciclones: se asume una eficiencia del ciclón del 80 %, concentración de polvo de 2 mg/m3, un volumen de aire de 9.5 m3/s (34 200 m3/h)

· Polvo recuperado: se determina por la siguiente expresión:

|

|

(13) |

donde:

PR: polvo recuperado (kg/h),

Vaire: volumen de aire (m3/s),

Cp: concentración de polvo (mg/m3),

ηc: eficiencia del ciclón (g/kg)

· Polvo expulsado: se determina por la siguiente expresión:

|

|

(14) |

Pérdidas totales en el área de hornos.

|

|

(15) |

donde:

PH: pérdidas totales en el área de los hornos (kg/h),

PCH: pérdidas en la chimenea (kg/h),

PC: perdida en ciclones (kg/h),

PF: pérdidas en filtros (kg/h)

Pérdidas en los molinos de cemento

Se calculan de forma similar a la pasta. Las pérdidas de cemento más difíciles de determinar son las que se pierden por salideros en las tuberías y silos. Las pérdidas por los filtros de mangas se consideraron cero.

Pérdidas en el área de entrega

Cargador a granel: Se producen pérdidas por la carga de camiones a granel, las cuales de forma aproximada se pueden calcular por:

|

|

(16) |

donde:

PCG: pérdidas del cargador a granel (kg),

Faire: flujo de aire comprimido (m3/h),

CPa: concentración de polvo en el área (kg/m3),

t: tiempo de trabajo (h).

Pérdidas por los filtros de mangas.

Cuando los filtros trabajan sin mangas para una máquina el resultado es el siguiente:

|

|

(17) |

Derrames en las diferentes áreas.

Se producen derrames de cemento que en ocasiones se endurecen. Para determinar esta pérdida se fija una fecha de limpieza de una determinada área yse asume que no existen deposiciones. Cuando se vuelve a limpiar, se pesan los escombros y se determina el volumen que ocupan y se determina el derrame en el tiempo evaluado. Con todas las pérdidas se determinan las pérdidas en la entrega según:

|

|

(18) |

donde:

PE: pérdidas en la entrega (kg/mes),

PRD: pérdidas por derrame (kg/mes).

3. Resultados

3.2 Diagrama de flujo del proceso

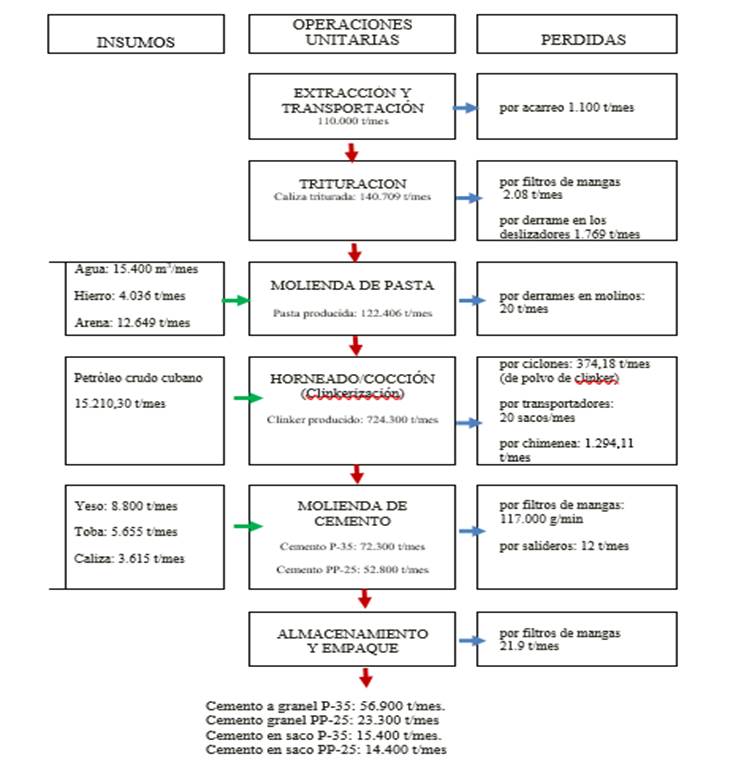

La figura 1 muestra el diagrama de flujo del proceso y los resultados de los balances de masa en cada una de las operaciones unitarias o etapas de elaboración.

|

|

Fig.1 Diagrama de flujo del proceso y los resultados de los balances de masa en cada etapa.

Fuente: elaboración propia (2020)

3.3 Determinación de los mapas de consumo y desperdicio

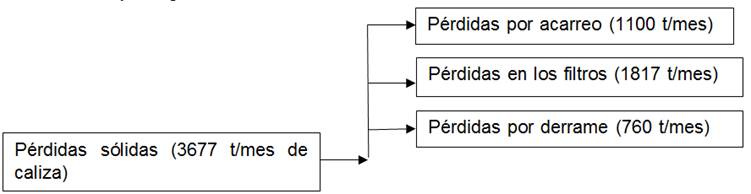

Con los resultados de la aplicación de los balances de masa, se trazaron los mapas de consumo y desperdicios teniendo en cuenta todas las etapas del proceso, identificando las entradas y salidas tanto de productos como de residuales. Se toma como base de cálculo un mes de operación donde se produjeron 72.300 toneladas de cemento P-35. La Fig. 2 muestra el mapa de desperdicios para las pérdidas de residuales sólidos del proceso, en las etapas de extracción y transportación de la caliza en el área de canteras. En la misma, se aprecia que las mayores pérdidas ocurren en los filtros. Esto se debe a que no están colocados electro filtros que permiten retener estas emisiones al medio ambiente con su consecuente impacto. La suma de las pérdidas por acarreo (29,92 %) y en los filtros (49,42 %) alcanzan el 79,93 %, casi el 80 % de las causas, según Pareto [6]. Por su parte las perdidas por derrame están en el orden del 20,67 %.

|

|

Fig. 2. Mapa de desperdicios para las pérdidas de residuales sólidos del proceso.

Fuente: elaboración propia (2020)

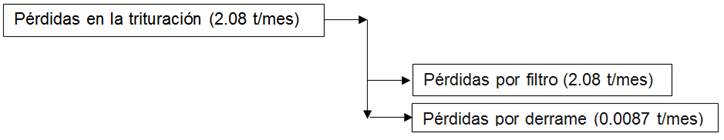

En el caso de las pérdidas por trituración de la caliza, las mayores se apreciaron en el filtro, mientras que las pérdidas por derrame fueron prácticamente despreciables. La Fig. 3 muestra los resultados. En este caso, las principales pérdidas estuvieron asociadas al filtro (99,58 %).

|

|

Fig. 3. Mapa de desperdicios para las pérdidas por trituración. Fuente: elaboración propia (2020)

La Fig. 4 muestra las pérdidas de residuales sólidos del proceso, en las etapas de los molinos de pasta, las cuales están en el orden de las 20 toneladas.

|

|

Fig. 4. Mapa de pérdidas de residuales sólidos en el proceso. Fuente: elaboración propia (2020)

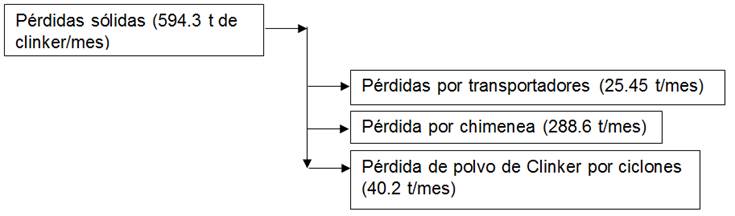

La Fig. 5 muestra las pérdidas de residuales sólidos del proceso, en el área de hornos, siendo las mayores en los gases de la chimenea. Se aprecia que más del 80 % están asociadas a las pérdidas por la chimenea (81,47 %). En el caso de los transportadores y ciclones, están en el orden del 7,18 y 11,35 %, respectivamente.

|

|

Fig. 5. Mapa de pérdidas de residuales sólidos en el área de hornos. Fuente: elaboración propia (2020)

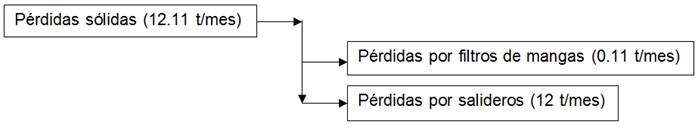

La Fig. 6 muestra las pérdidas de residuales sólidos del proceso, en las etapas de molinos de clinker, las cuales son causadas, fundamentalmente, por salideros, las cuales están en el orden del 99,09 %.

|

|

Fig. 6. Mapa de pérdidas de residuales sólidos en el área de hornos.

La Fig. 7 muestra las pérdidas de residuales sólidos del proceso, en el área de entrega, las cuales resultan superiores en la parte de los filtros y por derrames ocurridos durante el proceso. Las pérdidas en los filtros (41,19 %) y por derrame (54,92 %), alcanzan el 96,11 %. Por su parte, las pérdidas en el cargador resultan pequeñas en el orden del 3,89 %.

|

|

Fig. 7. Mapa de pérdidas de residuales sólidos en el área de entrega.

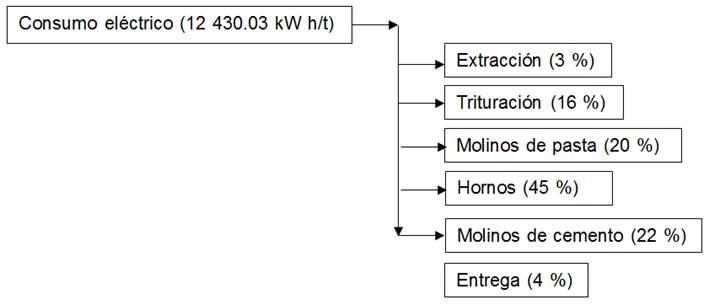

La Fig.8 muestra el consumo energético en las diferentes áreas del proceso de producción. Los resultados muestran que las áreas de hornos y molienda son las que más influyen en estos consumos.

|

|

Fig. 8. Mapa de consumo de energía eléctrica.

3.4 Determinación de los riesgos que afectan las emisiones

Para determinar los principales riesgos que inciden en la generación de residuales que afectan el medio ambiente, se aplican las técnicas de criterios de expertos, asignando un valor de 1 hasta 5 en dependencia de la posibilidad de que el riesgo pueda ser detectado en tiempo, forma y lugar con los mecanismos de controles existentes. Se selecciona un grupo de expertos y se aplica la metodología descrita por Ishikawa [7] para determinar su consistencia y confiabilidad [8]. Se aplican cuestionarios para evaluar el grado de conocimiento que poseen los expertos sobre el tema de riesgos del proceso que afectan las emisiones, así como las pérdidas del proceso [9].

De forma general, los principales riesgos medioambientales que se presentan en el proceso productivo son:

Emisiones de los óxidos nitrosos, dióxido de azufre y partículas, asociadas al funcionamiento del horno de clinker. Del mismo modo, la descarbonatación de la caliza entrante en el proceso, genera la emisión de dióxido de carbono, vapor de agua y oxígeno.

Emisiones de partículas durante las operaciones de manipulación, transporte y almacenamiento de materias primas y combustibles sólidos.

Ruido asociado a procesos de molienda, ventilación, conducción de gases y enfriamiento. Generalmente, estos ruidos se ven atenuados con la utilización de cerramientos de materiales

absorbentes y barreras acústicas.

Esto permite identificar los principales riesgos en todo el proceso productivo que aparecen resumidos en la Tabla 1.

Tabla 1. Principales riesgos presentes en el proceso productivo

|

Etapa del proceso |

Riesgos principales |

|

|

Obtención de materias primas |

Emisiones difusas de partículas en la extracción de materias primas en las canteras a cielo abierto. Ruido asociado a excavaciones, voladuras, perforaciones. |

|

|

Almacenamiento y preparación de materias primas |

Emisiones de partículas provenientes de la molienda. Emisión de partículas durante la eliminación de materiales de desecho. Emisiones difusas de partículas asociadas a labores de manipulación, transporte y almacenamiento de las materias primas. Ruido generado por fricción de sólidos en la molienda. Generación de materiales de desecho en preparación del crudo |

|

|

Almacenamiento y preparación de combustible |

Emisión de partículas procedentes de la molienda. Emisiones difusas de partículas asociadas a labores de manipulación y almacenamiento de combustibles Contaminación de aguas por arrastre de materiales a la intemperie. Riesgo de ignición del combustible almacenado. Vertido de combustible o residuos líquidos equivalente, como consecuencia de malas prácticas en el almacenamiento o fugas en las tuberías de alimentación del horno. |

|

|

Cocción de materias primas (clinkerización) |

Emisión de partículas y NOx, por funcionamiento del orno. Emisión de SO2 por utilización de mateas primas ricas en azufre. Emisiones de CO2 por descarbonatación de la caliza y por combustión. Emisiones de Componentes Orgánicos Volátiles y metales. Emisiones de dioxinas y furanos, asociadas a residuos orgánicos y el cloro. Ruido generado por equipos de refrigeración del clinker. |

|

|

Molienda de clinker. |

Emisiones de partículas as ociad as al funciona miento del molino. Ruido asociado a los equipos de molienda. |

|

|

Almacenaje, envasado y expedición |

Emisiones difusas de partículas. |

|

|

Mantenimiento de instalaciones |

Gestión inadecuada de residuos peligrosos, procedentes del mantenimiento de maquinaria. Derrames de aceite durante labores de reparación y mantenimiento, o consecuencia de fugas en la maquinaria. |

|

3. Conclusiones

La aplicación de los balances de masa permite determinar las principales fuentes de emisiones de sólidos y gases que se encuentran presente en el proceso productivo y que impactan sobre el medio ambiente. Las mayores pérdidas se presentaron en las etapas de trituracióny transportación de la materia prima (1.771,08 t/mes) y por los arrastres en los hornos de calcinación (1.669,9 t/mes).

Los resultados de los porcientos de incidencias de cada una de las pérdidas por etapas en las pérdidas totales del proceso, permitieron a la entidad tomar medidas para su reducción, sobre todo aquellas que representaron más de un 80 % de incidencias.

La identificación de los principales riesgos en todo el proceso productivo queda como una fuente de información de gran interés para la fábrica con vistas a tomar las medidas pertinentes para su minimización o eliminación total. Estos resultados sirvieron como una herramienta para mejorar el desempeño y reducir las emisiones al medio ambiente en la fábrica de cemento “26 de julio”.

Referencias

|

[1] |

Mikulčić, H. “Reducing greenhouse gasses emissions by fostering the deployment of alternative raw materials and energy sources in the cleaner cement manufacturing process,” Journal of Cleaner Production, vol. 136, pp. 119–132, November, 2016, DOI: https://doi.org/10.1016/j.jclepro.2016.04.145. |

|

[2] |

Moretti, L.; Caro, S. “Critical analysis of the Life Cycle Assessment of the Italian cement industry.” Journal of Cleaner Production, vol. 152, pp. 198–210, May, 2017, DOI: https://doi.org/10.1016/j.jclepro.2017.03.136. |

|

[3] |

PNUMA. “La Producción Más Limpia y el consumo sustentable en América Latina y el Caribe”, 2004. [Online]. Available: www.pnuma.org/industria/documentos/pmlcp00e.pdf. |

|

[4] |

CPTS, Centro de Promocion de Tecnologias Sostenible. Guía Técnica General de Producción Más Limpia, 2005. [Online]. Available: https://www.researchgate.net/publication/283298458_Guia_Tecnica_General_de_Produccion_Mas_Limpia. |

|

[5] |

J. Correa, A.E. Borroto, R. Gonzalez, M. Alpha, M. Curbelo, A.M. Diaz, “Diseño y aplicación de un procedimiento para la planificación energética según la NC-ISO 50001:2011,” Ingeniería Energética, vol. XXXV, no. 1, pp. 38-47, Marzo, 2011. |

|

[6] |

A. Ultsch. “Proof of Pareto´s 80/20 Law and Precise Limits for ABC-Analysis”, 2002. [Online]. Available: http://www.researchgate.net/profile/Alfred_Ultsch/publication/228908722_Proof_of _Pareto's_8020_law_and_Precise_Limits_for_ABCAnalysis/links/544652920cf2d62c304db2fd.pdfPareto.

|

|

[7] |

Ishikawa, K., “Qué es el control total de la calidad”, ed., Bogota, Colombia: Editora Norma, 2007, pp. 1-251. [Online]. Available: https://books.google.co.ve/books?id=MWGOXKteTQwC&printsec=frontcover&hl=es&source=gbs_ge_ summary_r&cad=0#v=onepage&q&f=false.

|

|

[8] |

H. Gutiérrez, R. de la Vara, R. “Herramientas básicas para Seis Sigma” en “Control estadístico de calidad y seis sigma”. Xda ed. Mexico: McGraw-Hill Interamericana, 2004, pp. 134-170. [Online]. Available: https://issuu.com/librospdfgratis/docs/control_estadistico_de_la_calidad_490. |

|

[9] |

J. M. Juran, Jr. Gryna, R. S. Bingham. “Manual de control de la calidad”. 12ma ed. España: Reverté, 2005. |

.