Vol.

3 N° 1, enero-junio 2021, pag. 54-62

ISSN 2618-5520 on line

DOI - https://doi.org/10.36995/j.masingenio.2021.03.01.005

Plan experimental de mezclas para diseñar un sistema de tratamiento de sustratos no convencionales para producir etanol

De la Cruz Soriano Ra, https://orcid.org/0000-0003-0688-0363, (raquel@uiss.edu.cu)

González Suárez E.b, https://orcid.org/0000-0001-5741-8959,

(erenio@uclv.edu.cu)

Pedraza Gárciga J. a , https://orcid.org/0000-0003-1780-5297,

(julio@uiss.edu.cu)

Miño Valdés Juan E.c, https://orcid.org/0000-0003-1033-3506, (minio@fio.unam.edu.ar)

a Universidad de Santi Espiritus, Santi Espiritu, Centro de Estudios Ambientales, Cuba

b Universidad Central de las Villas, Dpto de Ing. Química, Santa Clara, Cuba

c Universidad Nacional de Misiones, Facultad de Ingeniería, Oberá, Argentina

Resumen

El objetivo de este trabajo fue obtener los modelos de mezclas más adecuadas para la producción de alcohol y diseñar en condiciones de incertidumbre las diferentes etapas para el tratamiento de los sustratos antes del proceso fermentativo. Primero, a escala de laboratorio, se obtiene una mezcla adecuada de sustratos para la fermentación alcohólica a partir de un diseño experimental de enrejado simple, considerando un 30% volumen de miel final como base de los experimentos para la formulación de las mezclas. A partir de la definición de los flujos másicos, se procede al diseño de la planta de tratamiento de sustratos no convencionales. Se realiza un análisis de las variables del proceso y del diseño, determinando las que poseen incertidumbre ajustándose a una función uniforme. Con el empleo del software DISMA se generaron variables aleatorias y se procesaron estadísticamente, con lo que se obtuvo el valor más probable de la variable para realizar el diseño. Se calcularon los beneficios económicos para esta inversión con los indicadores dinámicos y estáticos, también el impacto tecnológico, ambiental y social que significa.

Palabras Clave - Etanol, Jugo de los filtros, Mostos de destilería, Plan experimental.

Abstract

The objective of this work was to obtain the most suitable mixture models for the production of alcohol and to design under conditions of uncertainty the different stages for the treatment of the substrates before the fermentation process. First, on a laboratory scale, a suitable mixture of substrates for alcoholic fermentation was obtained from a simple lattice experimental design, considering a 30% volume of final honey as the basis of the experiments for the formulation of the mixtures. From the definition of the mass flows, we proceeded to the design of the treatment plant for non-conventional substrates. An analysis of the process and design variables was carried out, determining those with uncertainty, adjusting to a uniform function. Using the DISMA software, random variables were generated and statistically processed, thus obtaining the most probable value of the variable to carry out the design. The economic benefits for this investment were calculated with the dynamic and static indicators, as well as the technological, environmental and social impact that it meant.

Keywords - Ethanol, Juice from filters Distillery musts, Experimental plan.

1. Introducción

Nuestro país Cuba, gran productor de azúcar de caña, ha explotado las riquezas de esta industria y está fomentando a mayor escala el uso de subproductos. La industria alcoholera es un ejemplo del uso de subproductos o corrientes intermedias provenientes del Complejo Agro Industrial (CAI). El desarrollo y atractivo de la producción de alcohol y sus derivados se muestran fuertemente influenciados por diversos factores que han propiciado o atenuado, en distintas épocas, el interés por la misma. Se encuentran entre estos factores: la disponibilidad de miel final, el valor de la producción de azúcar en el mercado mundial, las fuentes de energía y la problemática ambiental en torno a esta producción.

Por lo anteriormente expresado se está estudiando la posibilidad de emplear sustratos alternativos para la realización del proceso fermentativo [1], lo que reporta beneficios económicos, energéticos, ambientales y posibilidades de nuevas producciones para la producción de alcohol u otros productos [2] [3].

Por ello este trabajo tuvo como objetivo obtener los modelos de mezclas más adecuados para la producción de alcohol, sin fijar algunos parámetros como azúcares reductores totales (ART) y ºBrix, a diferencia de otros trabajos y además diseñar en condiciones de incertidumbre las diferentes etapas para el tratamiento de los sustratos antes de pasar al proceso fermentativo.

2. Materiales y Métodos

La fermentación a escala de laboratorio se llevó a cabo en reactores de diferentes volúmenes.

El reactor de 6 L de capacidad se utilizó al 83 % de su capacidad y el de 2,5 L al 80 %.

El método de fermentación aplicado fue la adición directa de levadura granular del tipo Nevada de producción mexicana, en concentración de 4 g/L.

A las mezclas a fermentar se le adicionaron 1 g/L de nutrientes (urea y fosfatos) de acuerdo a lo recomendado en trabajos anteriores [1] [4].

La miel final utilizada fue la del CAI “Uruguay”, y se le midieron los siguientes parámetros:

Miel final

ºBrix = 81.62 ART = 49.20 % p

pH = 5.1 ARF= 46.90 % p

Acidez = 0.34 % v ARI = 3.11 % p

Lodos = 4.56 % p

Al jugo de los filtros del CAI “Melanio Hernández”, se le determinaron los parámetros siguientes:

Jugo de los filtros de cachaza

ºBrix = 13.62 ART = 0.74 % p

pH = 7.2 Pol = 11.52

Acidez = 0.28 % v Insolubles = 0.07 %

Temperatura = 80 ºC

Al mosto que provino de la destilería “Paraíso” del CAI “Melanio Hernandez” se le midieron los siguientes parámetros:

Mosto agotado

ºBrix = 8.42 pH = 4.2

ART = 10.52 g / L Temperatura = 100 oC

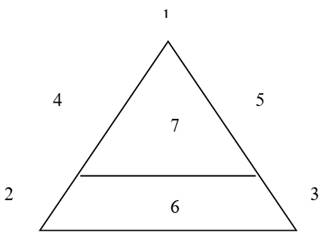

Los mostos y el jugo de los filtros se dejaron enfriar y sedimentar para solo utilizar de ellos el sobrenadante, luego de ser esterilizados. Los experimentos se realizaron con la estrategia experimental del diseño de enrejado simple, siguiendo 7 puntos experimentales [5], sin fijar el ART, ni los ºBrix.

|

|

|

Figura 1. Diseño de enrejado simple

Los puntos del diseño de enrejado simple tuvo los siguientes valores:

Punto 1: Miel – agua

Punto 2: 70 % Volumen de mosto

30 % Volumen de miel + agua

Punto 3: 70 % Volumen de jugo de los filtros

30 % Volumen de miel + agua

Punto 4: 35 % Volumen de mosto

65 % Volumen de miel + agua

Punto 5: 35 % Volumen de jugo de los filtros

65 % Volumen de miel + agua

Punto 6: 35 % Volumen de mosto

35 % Volumen de jugo de los filtros

30 % Volumen de miel + agua

Punto 7: 23.1 % Volumen de mosto

23.1% Volumen de jugo de los filtros

53.8 % Volumen de miel + agua

y a partir de aquí se obtuvo la matriz de diseño de experimento cuyo modelo fue:

Y = b1.X1 + b2.X2 + b3.X3 + b12.X1.X2 + b13.X1.X3 + b23.X2.X3 + b123.X1.X2.X3 (1)

donde

X1: Miel

X2: Mosto

X3: Jugo de los filtros

Y: % alcohólico en batición

Con estos datos se obtuvo el flujo másico de sustratos para el diseño de los equipos.

Se propuso un sistema de tratamiento para estos, basado en una etapa de clarificación y otra de enfriamiento en dos etapas con intercambiadores de calor para el jugo y la combinación de un intercambiador y una columna de enfriamiento para el mosto, con sus respectivos sistemas de interconexión y almacenamiento. Se aplicó la teoría de incertidumbre [6] y los métodos de diseño reportados en la literatura, para determinar los parámetros de diseño de cada equipo [7], con el uso del software DISMA, se obtuvo la distribución que ajustó cada variable con incertidumbre.

3. Resultados y Discusión

Con el procesamiento de los resultados obtenidos en la tabla 1, se obtuvo el modelo que caracteriza las mezclas de sustratos, el cual al ser evaluado permitió obtener los mejores resultados. Con esto último, se seleccionaron las mejores alternativas para el diseño, ver tabla 2, a partir del rendimiento alcohólico de la reacción bioquímica, lo que tuvo un impacto en la reducción de la carga contaminante de 8.044,13 hLmosto/d y 4.022 hLmosto/d, respectivamente.

Tabla 1. Resultados de los experimentos

|

Exp. |

ºBrix |

pH |

Levadura (% v/v)

|

Conteo celular 10 6 |

% Acidez total |

Alcohol % v/v |

Reductores Residuales g/100 mL |

Tiempo horas |

|

|

1 |

Inicial = 19.73 |

Inicial = 5.21 |

|

|

|

|

|

|

|

|

Final = 10.22 |

Final = 4.73 |

16 |

140 |

0.45 |

6.24 |

0.3 |

22 |

|

|

|

2 |

Inicial = 22 |

Inicial = 5.10 |

|

|

|

|

|

|

|

|

Final = 16.24 |

Final = 4.93 |

14 |

138 |

1.17 |

6.46 |

0.36 |

30 |

|

|

|

3 |

Inicial = 18.67 |

Inicial = 5.10 |

|

|

|

|

|

|

|

|

Final = 10.68 |

Final = 4.93 |

20 |

145 |

0.6 |

6.46 |

0.36 |

24 |

|

|

|

3’ |

Inicial = 28.22 |

Inicial = 5.1 |

|

|

|

|

|

|

|

|

Final = 20.76 |

Final = 4.69 |

17 |

144 |

0.6 |

6.8 |

0.3 |

19 |

|

|

|

4 |

Inicial = 22 |

Inicial= 5.32 |

|

|

|

|

|

|

|

|

Final = 15.23 |

Final = 4.86 |

14 |

149 |

0.6 |

6.44 |

0.46 |

22 |

|

|

|

5 |

Inicial = 19.67 |

Inicial = 5.21 |

|

|

|

|

|

|

|

|

Final = 11.2 |

Final = 4.68 |

15 |

120 |

0.36 |

4.6 |

0.6 |

22 |

|

|

|

6 |

Inicial = 19.17 |

Inicial = 5.1 |

|

|

|

|

|

|

|

|

Final = 12.37 |

Final = 4.7 |

13 |

140 |

0.28 |

6.87 |

0.52 |

24 |

|

|

|

7 |

Inicial = 22.18 |

Inicial = 5.29 |

|

|

|

|

|

|

|

|

Final = 15.30 |

Final = 5.02 |

14 |

151 |

0.49 |

6.60 |

0.25 |

22.3 |

|

|

Fuente: elaboración propia (2020)

La evaluación del modelo para las mejores condiciones de mezcla, se presenta en la tabla 2.

Tabla 2. Evaluación del modelo para mezclas con mejores resultados

|

Período |

X1 |

X2 |

X3 |

Y modelo |

|

No zafra |

0.33 |

0.66 |

0 |

6.41 |

|

Zafra |

0 |

0.66 |

0.33 |

6.74 |

|

Zafra |

0.66 |

0 |

0.33 |

4.98 |

|

Zafra |

0 |

0.33 |

0.66 |

6.77 |

Fuente: elaboración propia (2020)

Al aplicar los criterios de incertidumbre se obtuvieron las distribuciones que se corresponden con cada parámetro de diseño, así se obtuvo el valor más probable, y a partir de este, se procede al diseño, por citar un ejemplo, para los intercambiadores de calor, el valor del coeficiente sigue una distribución del tipo Weibull. Esto permite obtener el diseño de los equipos y operar la planta bajo diferentes imprevistos que puedan ocurrir en el flujo tecnológico.

Se obtiene la inversión total y el costo de producción por variantes según el diseño del esquema tecnológico [8], datos específicos de los costos de los equipos [9] [10] [11] [12] recomendado en la literatura [13], ver tabla 3, siendo los valores menores para el período de no zafra por requerirse solamente la parte de la planta para el tratamiento de mostos.

Tabla 3: Inversión total por variantes

|

Equipos |

Período zafra 66% mosto y 33% JF |

Periodo zafra 33% mosto y 66% JF |

Periodo no zafra |

|

Clarificadores |

54 600.0 |

37 884.0 |

39 480.0 |

|

Enfriadores |

24 552.5 |

161 00.0 |

10 646.12 |

|

Torres |

18 655.0 |

13 650.0 |

15 925.0 |

|

Tanques |

178 017.0 |

146 454.0 |

107 436.0 |

|

Bombas |

35 994.18 |

34 277.21 |

22 159.36 |

|

Motores |

8 558.52 |

7 241.85 |

5 399.84 |

|

Costo de adquisición |

å=320 377.2 |

å=255 607.06 |

å= 201 046.32 |

|

Inst. y control (28 % de adquisición) |

89 705.61 |

71 569.97 |

56 292.96 |

|

Tuberías (31% de adq.) |

99 316.92 |

79 238.18 |

3 739.45 |

|

Instalación eléctrica (10% de Adquisición) |

32 037.72 |

25 560.70 |

20 104.63 |

|

Construcción (28% de adquisición) |

70 482.98 |

56 233.55 |

44 230.19 |

|

Requerimientos (10% de Adquisición) |

32 037.72 |

25 560.7 |

20 104.63 |

|

Terrenos (8% de adquisición) |

25 630.17 |

20 448.56 |

16 083.7 |

|

Costo directo total |

å=699 588.32 |

å=534 218.72 |

å=361 601.88 |

|

Ing. y supervisión (32% de Adquisición.) |

102 520.7 |

81 794.25 |

64 334.82 |

|

Gastos constructivos (34% adquisición) |

108 928.24 |

86 906.40 |

68 355.74 |

|

Gastos directos e indirectos (DI) |

911 037.26 |

702 919.37 |

494 292.44 |

|

Contrato (2% DI) |

18 220.74 |

14 058.38 |

9 885.84 |

|

Contingencia(10% DI) |

91 103.72 |

70 291.937 |

49 429. 244 |

|

Capital fijo invertido |

å=1 020 361.72 |

å=787 269.78 |

å=553 607.52 |

|

Capital de Trabajo (86% de adquisición) |

275 524.39 |

219 822.07 |

172 899.83 |

|

Inversión total |

1 295 886.11 |

1 007 091.75 |

726 507.35 |

Fuente: elaboración propia (2020)

A su vez al incrementar el volumen de mosto se incrementa la inversión por los gastos en materiales especiales para la construcción del equipamiento por sus características altamente corrosivas (pH y temperatura) [14] ver tabla 4.

Tabla 4: Resultados de los costos de producción

|

Costos ($/período)

|

Período zafra 66% mosto y 33% jugo de filtros |

Período zafra 33% mosto y 66% jugo de filtros |

Período no zafra |

|

Costos directos (CD) |

143 772. 35 |

149 499.5 |

115 200.38 |

|

Costos fijos (CF) |

74 709.7 |

71 157.72 |

49 144.74 |

|

Costos indirectos (CI) |

58 663.62 |

52 322.08 |

51 475.45 |

|

Costo de fabricación (CF) = CD+CF+CI |

277 145.67 |

278 979.3 |

215 820.57 |

|

Gastos generales (GG) |

20 034.08 |

19 996.62 |

17 542.63 |

|

Costo total de producción (CF + GG) |

297 579.75 |

298 975.92 |

233 363.3 |

Fuente: elaboración propia (2020)

Los niveles de ahorro de mieles se presentan en la tabla 5.

Tabla 5: Ahorro de miel por periodos

|

Periodo |

Ahorro (ton/d) |

*Ahorro $/período |

**Ahorro $/período |

|

Periodo no zafra |

150.23 |

1 802 760 |

934 055.02 |

|

Período zafra (66% mosto y 33% jugo de filtros) |

300.48 |

3 605 859.9 |

1 868 234.4 |

|

Periodo zafra (33% mosto y 66% jugo de filtros) |

300.48 |

3 605 859.9 |

1 868 234.4 |

Fuente: elaboración propia (2020). *Precio de la miel = 80 $/ton; ** Precio de la miel = 41.45 $/ton

Los niveles de ahorro de bagazo se presentan en la tabla 6.

Tabla 6: Ahorro en bagazo por la extracción del JFC

|

Periodo |

Ahorro (ton/ d) |

Ahorro $ / periodo |

|

Período zafra (66% mosto y 33% jugo de filtros) |

180 |

576 000 |

|

Periodo zafra (33% mosto y 66% jugo de filtros) |

198 |

633 600 |

Fuente: elaboración propia (2020). Precio del bagazo = 16 $/ton

Los niveles de ahorro de combustible se presentan en la tabla 7.

Tabla 7: Ahorro de Combustible por no transportación de miel final (MF) y

por el aumento de la temperatura de entrada del agua al generador

|

Período |

Combustible ahorrado ton / periodo |

Ahorro $ / período (no transportación) |

Ahorro $ / periodo (generador) |

|

Período no zafra |

14 259 |

1 528 564.8 |

5153.31 |

|

Período zafra (66% mosto y 33% jugo de filtros) |

38 000 |

2 037 897.11 |

10 306.63 |

|

Período zafra (33% mosto y 66% jugo de filtros) |

38 000 |

2 037 897.11 |

10 306.63 |

Fuente: elaboración propia (2020). Precio del combustible = 107.2 $/ton

En la tabla 8 se relacionan las cantidades de azúcar y miel dejada de producir por la extracción de jugo de los filtros.

Tabla 8: Azúcar y Miel Final (MF) dejadas de producir al extraer el Jugo de los Filtros (JF)

|

Período |

Azúcar dejada de producir (ton/ h) |

Costo ($ / período) |

|

Período zafra 66% mosto y 33% JF |

1.2 |

1 261 440.0 |

|

Periodo zafra 33% mosto y 66% JF |

1.5 |

1 576 800.0 |

|

Período |

MF dejada de producir (ton/ h) |

Costo ($ / período) |

|

Período zafra 66% mosto y 33% JF |

6.92 |

83 040.0 |

|

Periodo zafra 33% mosto y 66% JF |

9.78 |

117 360.0 |

Precio del azúcar = 219 $/ton. Fuente: elaboración propia (2020)

Al realizar el análisis económico se determinan los beneficios y pérdidas por variantes, determinándose los indicadores de efectividad de la inversión, comprobándose la factibilidad para el periodo de zafra y no zafra, requiriéndose un análisis de sensibilidad y del valor agregado en la producción de alcohol por tales efectos, atendiendo a los precios en el mercado.

Tabla 9: Efecto económico e indicadores por periodo

|

Costos / beneficios ($ / periodo) |

Zafra 66% mosto y 33% JF* |

Zafra 33% mosto y 66% JF* |

no Zafra |

|

Costo total de producción (CF + GG) |

297 579.75 |

298 975.92 |

233 363.3 |

|

Pérdidas por azúcar no producida |

1 261 440.0 |

1 576 800.0 |

- |

|

Pérdida por la MF no producida |

83 040.0 |

117 360.0 |

- |

|

Beneficio por ahorro de bagazo |

576 000.0 |

633 600.0 |

- |

|

Beneficio por ahorro de petróleo |

2 037 897.11 |

2 037 897.11 |

1 528 564.8 |

|

Beneficio: ahorro petróleo en caldera |

10 306.63 |

10 306.63 |

5 153.31 |

|

Ganancia resultante |

4 588 003.9 |

4 294 527.7 |

3 103 114.8 |

|

Indicadores |

|

|

|

|

Tiempo recuperación de la inversión |

0.28 |

0.234 |

0.234 |

|

% de retorno |

354.04 |

426.4 |

427.3 |

|

VAN.107 |

1.81 55 |

1.7092 |

1.3006 |

*JF: jugo de los filtros. Fuente: elaboración propia (2020)

4. Conclusiones

Las conclusiones de este trabajo fueron:

1. El trabajo experimental realizado permitió atenuar la incertidumbre en las mezclas de sustratos a emplear en la fermentación alcohólica.

2. Los mejores rendimientos alcohólicos se obtuvieron para las mezclas con la composición siguiente: X1 (0, 0, 0.5); X2 (0.66, 0.33, 0.5) y X3 (0.33, 0.66, 0).

3. Del total de mostos vertido para una producción de 700 hL/d es posible recircular el 76.68%, el 38,34% para período de zafra y el 58% para periodo de no zafra.

4. La aplicación de los métodos de diseño en condiciones de incertidumbre, permite una mayor flexibilidad en el sistema propuesto.

5. Es factible la inversión para las tres variantes analizadas, en ambos periodos para las condiciones de precios manejadas.

5. Recomendaciones

Las recomendaciones que surgen de este trabajo fueron:

1. Emplear el modelo obtenido en la formulación de mezclas de sustratos (mostos, miel final y jugo de los filtros de cachaza).

2. Valorar el uso de las variantes que permiten mayor recirculación de vinazas, por los beneficios ambientales que reportan.

3. Utilizar el análisis de incertidumbre en la validación económica de la factibilidad de las modificaciones propuestas.

4. Realizar un análisis de sensibilidad en el análisis de integración de ambos procesos.

Referencias

[1] Abreu Miranda Ania. Uso alternativo de sustratos en la fermentación alcohólica en la destilería anexa al CAI “Melanio Hernández”. Ania Abreu Miranda. Trabajo de Diploma. UCLV. 1996.

[2] Abstengo Montero, E., L. E. Guerra Rodríguez, E. González Suarez Estudio de la posibilidad de producción de ácido cítrico en el central azucarero Uruguay ICIDCA sobre los derivados de la caña de azúcar Vol. 53 No. 2 mayo- agosto – 2019, pp 66-67

[3] Albernas Carvajal, Y., H. Verelst, E. González Suárez, J. Pedraza Garciga (2010) Simulation of the batch fermentation stage in the process to obtain ethanol from final molasse. Chemical Engineering Transaction. 2010. VOL 21. ISBN 978-88-95608-05-1; ISSN 1974-9791.

[4] Correa Yania y otros. Estudio de la fermentación alcohólica con vinculación de otros sustratos. Centro Azúcar. (Vol. 22 Nro. 2).. 12. 1995.

[5] González Suárez, E., D. N. Concepción Toledo, J. E. Miño Valdés, A. Pérez Martínez, V. Cerda Mejías. Gestión del conocimiento en la industria de procesos con apoyo de herramientas matemáticas. Editorial Feijoo. ISBN Nº 978-959-312-437-9 Villa Clara 2020.

[6] Douglas Peter L. Design and scale up under uncertain. Peter L. Douglas. Departamento de Ingeniería Química. Universidad de Waterloo, Ontario. Canadá. Abril 1995.

[7] Pedraza García J., González Suárez E. Diseño de plantas químicas en condiciones de incertidumbre, trabajo

presentado en el II Taller Internacional de escalado de Tecnologías de producción de medicamentos.

[8] De la Cruz Soriano R. Diseño del sistema de tratamiento para el uso de jugo de los filtros y mostos en la producción de alcohol, Trabajo de Diploma, UCLV, 1997.

[9] Boyer John. Specifications tips to maximize heat transfer. Chemical Engineering (Vol 80 Nro.5). Mayo 1993.

[10] Buyers’ Guide 97 Armstrong Heat exchangeers. Agosto 1996. pág. 95, 96, 135, 136.

[11] Burger Robert. Cooling towers. Chemical Engineering. (Vol.100 Nro.5). Mayo 1993.

[12] Carripio Armando B. Estimatet cost of centrifugal pumps and electrical motors. Armando Carripio.

Louisiana. States University. Institute of tecnology. Febrero.1982.

[13] García Prado R.; A. Pérez Martínez; K. Diéguez Santana; L Mesa Garriga; I González Herrera; M González

Cortes; E González Suárez: Incorporación de otras materias primas como fuente de azucares fermentables

en destilarías existentes de etanol. Revista Facultad de Ingeniería Universidad de Antioquía.

Nro 75, pp-130-142.June 2015. La Habana, 1 995.

[14] Peters- Max S. Plant design and economic for Chemical Engineering. Max S Peters. Segunda Edición. Editorial

Pueblo y Educación. La Habana .1980. Pág. 100,109,118, 141,438,439,440 - 477,568, 768, 772.