1.

Introdução

Atualmente, devido ao crescimento populacional, o

modelo de desenvolvimento urbano vigente vem acarretando em uma gradual impermeabilização

do solo, através do aumento das áreas construídas e, consequentemente, trazendo

impactos negativos ao sistema de drenagem pluvial e aos corpos hídricos. Estas

áreas construídas sejam elas edificações, calçadas ou ruas asfaltadas, dificultam

ou impedem o contato da água com o solo e sua consequente infiltração, além de

contribuírem para o aumento da vazão de escoamento das águas, sobrecarregando

os sistemas de drenagem pluvial urbana.

A ausência de áreas permeáveis também contribui de

forma significativa para o aumento dos picos de descarga pluvial nos corpos

hídricos, que, inevitavelmente, transbordam e causam danos. Uma área com

cobertura vegetal, 95% da água da chuva infiltra no solo, nas áreas urbanas

este percentual cai para 5%.

Tendo em vista que tais ocorrências são consequências

diretas da falta de planejamento do uso e ocupação dos solos, torna-se

necessário investir em opções que possam mitigar os impactos da urbanização,

como por exemplo, o emprego do pavimento de concreto permeável. A utilização

deste tipo de concreto em pavimentos reduz o escoamento de águas pluviais,

minimizando ou dispensando obras de micro drenagem local. Também traz

benefícios aos corpos hídricos, pois diminui as quantidades de contaminantes

nos cursos d’água e renova os lençóis freáticos. Pretende-se com isso, testar o

efeito do concreto permeável no uso em pavimentações urbanas,

Batezini, R ( 2013) estudando a granulometría para

concretos permeáveis, em misturas de 12,5 a 9,mm, de 9,5 a 6,3 e de 6,3 a 4,8

mm, concluiu que os resultados encontrados são satisfatórios e permite seu

emprego em pavimentos com tráfego leve, sendo esta, uma das hipóteses a ser

testada em laboratório

O concreto permeável, objeto deste estudo, por possuir

altos níveis de permeabilidade, pode capturar o fluxo inicial de chuva e

permitir que este se infiltré no solo, onde é filtrado e “tratado”, diminuindo

assim, os impactos causados pelas chuvas intensas (Tennis et al. 2004, apud ACI

2010) [1]. Este artigo pode apresentar, aos que o lerem, ideias para

implantação de sistemas permeáveis urbanos

2.

Concreto Permeável

O concreto permeável, ou poroso, é um tipo especial de

concreto composto de cimento Portland, agregado graúdo de tamanho uniforme e

água, podendo ou não conter pequenas quantidades de agregado miúdo. Essa

configuração gera elevados números de vazios entre os agregados, o que permite

que a água infiltre em uma velocidade muito mais elevada que em concretos

convencionais (ACI 522R-10) [2].

A ausência de finos (areia) neste tipo de concreto

deve-se ao fato do material afetar o sistema de condutividade dos poros. O

agregado miúdo adicionado pode aumentar a resistência à compressão e a

densidade, mas reduz de maneira proporcional a percolação de água através da

massa de concreto. Portanto, os agregados utilizados são geralmente de tamanho

único, variando sua granulometria entre 9,5 e 19 mm, o que mantem o

empacotamento dos agregados consideravelmente baixo a fim de obter-se um

suficiente número de poros abertos na matriz.

De acordo com a Rilemtechlett (2016) [3], as misturas

de concreto permeável para uso em pavimentação podem desenvolver resistências à

compressão no intervalo de 5 a 30 MPa. Ainda, conforme a ACI 522R-10[2], o

índice de vazios do concreto permeável varia entre 15 e 20 % e Bean et al.

(2007) [4] determinaram valores de condutividade hidráulica para o concreto

permeável variando entre 0,07cm/s e 0,77cm/s.

Como atingir adequada permeabilidade para controle de

enchentes é geralmente o principal objetivo de um sistema de concreto

permeável, compactar o concreto até atingir adequada resistência nem sempre é

uma opção, deve ser estabelecido um equilíbrio entre resistência e quantidade

de vazios (FERGUSON, 2005)[5].

3.

Materiais e Métodos

Foram estudadas 4 misturas com uma relação a/c 0,31 e

traço 1:4,5 (cimento: agregado britado) fixos, com a utilização de CP V-ARI RS,

analisando a interferência da dimensão dos agregados graúdos e da compactação

na resistência mecânica e permeabilidade do material. Para tanto, foram

elaborados traços com Brita 0, de 4,8 a 9,5 mm e Brita 1, de 9,5 a 19 mm,

individualmente, adotando combinbações na proporção de 50:50 e 70:30,

respectivamente.

Para a realização das análises laboratoriais foram

moldados 4 corpos de prova cilíndricos de 10cm x 20cm e 2 corpos de prova

prismáticos de 15cm x 15cm x 20cm, para cada mistura e método de compactação,

totalizando em 48 corpos de prova, 32 deles cilíndricos e 16 prismáticos.

3.1.

Caracterização dos

Materiais

Os agregados britados utilizados são de origem

basáltica provenientes da cidade de Santo Ângelo/RS, com a variação de

diâmetros entre 4,8 e 19 mm, envolvendo as britas 0 e 1. Também foi empregada

água potável advinda da Companhia Rio-grandense de Saneamento. O cimento

utilizado na pesquisa foi o CP V-ARI RS, de acordo com a NBR 16697[6].

A escolha deste tipo de cimento se justifica pelo fato

de este ser um elemento puro e fino, que desenvolve resistência rapidamente,

favorecendo assim a formação do aglomerado sem o preenchimento dos poros. Outro

benefício da rapidez na pega do concreto permeável é que, devido à elevada

superfície exposta, o mesmo pode perder a água da mistura muito rápido (HÖLTZ,

2011)[7]. Além disso, este tipo de cimento possui resistência a sulfatos mais

elevada.

3.2.

Dosagem

Visto que não há normativas para a dosagem de

concretos permeáveis, apenas recomendações de estudos anteriores, como ponto de

partida foi considerada a dosagem adotada no estudo de Batezini (2013).

Seguiu-se um traço com relação a/c 0,31 e com uma quantidade de 374 kg/m³ de

cimento, 1660 kg/m³ de agregado graúdo, 116 kg/m³ de água e 488 ml/m³ de

superplastificante. A Tabela 1 apresenta as misturas estudadas.

Tabela 1 – Apresentação da composição das

misturas estudadas e o respectivo método de compactação

|

MISTURA

|

CIMENTO

|

M

|

FATOR A/C

|

BRITA 0

|

BRITA1

|

COMPACTAÇÃO

|

|

1a

|

1

|

4,5

|

0,3

|

100%

|

0%

|

Mesa Vibratória

|

|

1b

|

1

|

4,5

|

0,3

|

100%

|

0%

|

Haste Metálica

|

|

2a

|

1

|

4,5

|

0,3

|

0%

|

100%

|

Mesa Vibratória

|

|

2b

|

1

|

4,5

|

0,3

|

0%

|

100%

|

Haste Metálica

|

|

3a

|

1

|

4,5

|

0,3

|

50%

|

50%

|

Mesa Vibratória

|

|

3b

|

1

|

4,5

|

0,3

|

50%

|

50%

|

Haste Metálica

|

|

4a

|

1

|

4,5

|

0,3

|

70%

|

30%

|

Mesa Vibratória

|

|

4b

|

1

|

4,5

|

0,3

|

70%

|

30%

|

Haste Metálica

|

3.3.

Moldagem dos corpos de

prova

Previamente a concretagem, todas as quantidades de

agregado graúdo utilizadas para a preparação das misturas foram peneiradas,

utilizando peneirador elétrico, a fim de obter-se uma granulometria mais

uniforme e dentro dos limites estabelecidos pela NBR 7211[8].

A compactação dos corpos de prova cilíndricos foi

realizada com a utilização da mesa vibratória por 10 segundos e com haste

metálica conforme descrito na tabela 1, obedecendo a NBR 5738[9] para

concretos convencionais, no caso dos corpos de prova cilíndricos. Já os corpos

de prova prismáticos foram compactados em 3 camadas de cerca de 150 golpes,

devido ao fato de ainda não haver normativas referentes a este procedimento

para concreto permeável.

A

Fig.1 representa os corpos de prova cilíndricos e prismáticos.

Fig. 1. Corpos de prova

moldados.

Passadas 24

horas da moldagem, os corpos de prova foram desmoldados, identificados e

levados à câmara úmida, com 95% de umidade e temperatura de 23±2 ºC, onde

permaneceram até a idade de rompimento de 28 dias.

3.4.

Ensaios

Do total de 32 corpos de prova cilíndricos, 2 de cada

mistura foram utilizados para os ensaios de índice de vazios e condutividade

hidráulica e para o ensaio de resistência à compressão foram utilizados todos

eles. Os 16 corpos de prova prismáticos foram ensaiados somente à resistência à

tração.

3.4.1.

Ensaio de Condutividade Hidráulica

O principal objetivo de qualquer sistema de concreto

permeável é atingir adequada porosidade para que a água possa facilmente passar

pelo sistema e ser direcionada para a sub-base e, a habilidade de absorção de

água pela massa é uma das propriedades mais importantes do concreto permeável e

está diretamente relacionada à porosidade e índice de vazios.

Como ainda não existe uma norma que padronize o ensaio

de condutividade hidráulica, o mesmo foi realizado conforme Neithalath et al

(2003)[10], com a utilização de um permeâmetro, ilustrado na Fig. 2, o qual foi

montado no Laboratório de Engenharia Civil da URI - Santo Ângelo.

Após seguir os procedimentos descritos na ACI

522R-10[2], aplicou-se uma coluna de água de 290 mm e registrado o tempo para

que essa água chegasse ao nível de 70 mm da superfície do corpo de prova,

repetindo o procedimento duas vezes para cada corpo de prova.

Fig. 2. Permeâmetro

utilizado no ensaio de Condutividade Hidráulica.

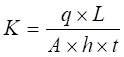

A partir das

leituras de tempo durante a realização do ensaio foi determinado o coeficiente

de permeabilidade de acordo com (1).

|

|

(1)

|

Onde:

K= Coeficiente de

Permeabilidade;

q= Quantidade de Água

medida na proveta (cm³);

L= Comprimento do corpo de

prova (cm);

A= Área do Corpo de Prova

(cm²);

h= Diferença de Altura

entre o Reservatório Superior e o Reservatório Inferior (cm);

t= Tempo de Escoamento.

3.4.2.

Determinação do Índice de

Vazios

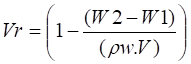

O índice de vazios é a relação entre os volumes de

poros permeáveis e o volume total da mistura NBR 9778[11]. O valor do índice de

vazios afeta diretamente as características de resistência mecânica do material

no estado endurecido. Quando um material possui índices de vazios inferior a

15% é tido como de baixa porosidade, enquanto índices de vazios superiores a

30% são considerados de alta porosidade. Para se obter valores de resistência

mecânica favoráveis é recomendado utilizar um índice de vazios em torno de 20%

(BATEZINI, 2013,p. 31 apud. Tennis et al., 2004)[12].

Para a determinação do índice de vazios foi obtido o

peso seco e o peso submerso de cada amostra, utilizado (2).

|

|

(2)

|

Onde:

Vr: Índice de vazios;

W1: peso submerso (kg);

W2: peso seco (kg);

V: volume da amostra (m³);

ρw: massa específica

da água (kg/m³).

3.4.3.

Resistência à Compressão

Apesar dos resultados dos estudos, o conhecimento

técnico e científico do comportamento mecânico do concreto permeável não está

bem estabelecido, necessitando de abordagem mais profunda sobre o assunto. Na

Tabela 2 estão listados alguns traços com as respectivas resistências à

compressão encontradas na literatura.

Tabela 2 – Traços e suas respectivas resistências

conforme a literatura

|

Referências

|

Traço (cimento:agregado graúdo)

|

Fator a/c

|

Resistência à Compressão (28 dias)

|

|

Batezini (2013)

|

1:4

|

0,3

|

8,68 MPa

|

|

Castro (2015)

|

1:3,6

|

0,3

|

8,37MPa

|

|

Holtz (2011)

|

1:5

|

0,35

|

9,1MPa

|

|

Nguyen et al. (2013)

|

1:4,94

|

0,3

|

15MPa

|

|

Bassuoni & Sonebi (2010)

|

1:3,8 - 1:3,4

|

0,28-0,40

|

15MPa-35MPa

|

|

Kervern et al. (2009)

|

1:8,4 - 1:4,8

|

0,24-0,30

|

8MPa- 26MPa

|

O ensaio de resistência

à compressão foi realizado segundo as determinações da norma NBR 5739[13], aos

28 dias de idade do concreto. Para a realização do ensaio foi utilizada uma

prensa hidráulica, com capacidade máxima de 2000 kN, calibrada anualmente. A

Fig.3 ilustra a realização deste ensaio.

3.4.4.

Resistência à Tração na

Flexão

Autores como Batezini (2013) [12]e Castro (2015)[14],

encontraram em seus estudos de resistência à flexão respectivamente, 2,52 MPa

para um traço de 1:4 (cimento: agregado graúdo) e a/c 0,3, e 1,13MPa para um

traço de 1:3,6 (cimento: agregado graúdo) e a/c= 0,3.

O Manual de Pavimentos de Concreto, da ABCP[15],

aconselha um valor característico de resistência a tração na flexão de 4,5 MPa,

para um concreto com características globais e comportamento conveniente. O

estudo desta propriedade é de suma importância, visto que os resultados dos

ensaios de resistência à tração são utilizados para adequação, ou não, do

concreto à utilização do mesmo em pavimentação para tráfego de veículos

pesados.

O ensaio de resistência à tração na flexão foi

realizado segundo a norma NBR 12142[16]. A Fig.4 ilustra o referido ensaio e o

momento de rompimento do corpo de prova na prensa.

|

|

|

|

Fig. 3. Ensaio de Resistência

à Compressão.

|

Fig. 4. Realização do ensaio

de Resistência à Tração na Flexão.

|

4.

Resultados

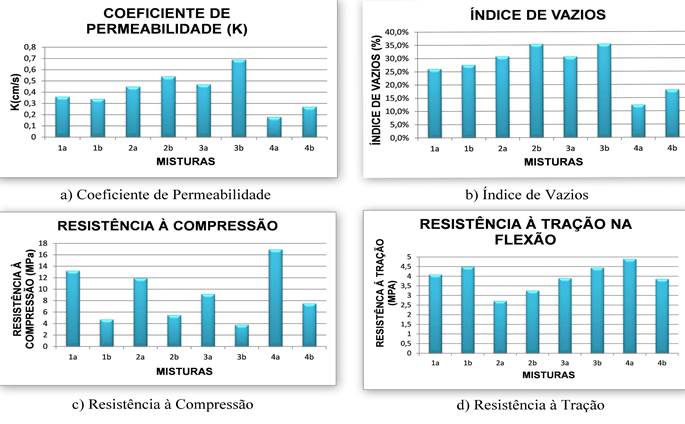

A figura 5 apresenta os gráficos com os resultados dos

ensaios de propriedades.

Fig. 5. Gráficos de

Resultados dos ensaios.

4.1.

Condutividade Hidráulica

Através da análise da Fig.5 pode-se observar que a

mistura que apresentou maior permeabilidade foi a 3b, composta por 50% Brita 0

e 50% Brita 1 e adensada com a utilização da haste metálica. Este resultado se

justifica pelo fato de que esta proporção de agregados dificulta o

empacotamento entre as partículas, favorecendo a percolação de água, devido à

interligação entre seus poros.

Outro ponto que pode ser observado é que, na maioria

das misturas, o adensamento utilizando a haste metálica proporcionou um maior

coeficiente de permeabilidade ao concreto. Isto se deve ao fato de este ser um

método de compactação de menor intensidade o que permite um maior número de

vazios no material, em relação à mesa vibratória.

4.2.

Índice de Vazios

Observando-se a Fig. 5, expõe-se que as misturas que

obtiveram maiores índices de vazios foram a 2b e 3b, ambas compactadas com o

auxílio de haste metálica. A mistura 2b, composta puramente de Brita 1, obteve

este resultado debido suas partículas serem de maior dimensão, fato que

desfavorece o acondicionamento, gerando assim, um número mais elevado de

vazios. E a mistura 3b, composta de 50% Brita 0 e 50% Brita 1, apresentou o

maior valor de condutividade hidráulica, pois também contém grande quantidade

de brita 1.

Verifica-se que, assim como nos resultados do ensaio

de condutividade hidráulica, as misturas compactadas com a utilização da haste

metálica apresentam um maior número de vazios no material. Percebe-se também

que essas duas variáveis são diretamente proporcionais, pois um índice de

vazios maior proporciona melhores resultados de condutividade hidráulica.

4.3.

Resistência à Compressão

Verificando-se a Fig. 5, pode-se perceber que, para

todas as misturas, a compactação com a utilização da mesa vibratória por 10

segundos proporcionou uma resistência à compressão mais elevada, devido ao

reduzido número de vazios que este tipo de adensamento condiciona ao concreto.

Ainda, observa-se que a mistura que apresentou melhor

desempenho foi a 4a, formada de 70% Brita 0 e 30% Brita 1, seguida da 1a,

composta por puramente Brita 0. Já a mistura 3b, formada de 50% Brita 0 e 50%

Brita 1, que apresentou maior índice de vazios e permeabilidade foi a que

apresentou o pior resultado quando analisada quanto a resistência à compressão.

Pode-se então perceber que composições com agregados de menores dimensões

obtiveram melhor desempenho em relação à resistência à compressão. A mistura 4a

obteve um melhor empacotamento das partículas e, consequentemente, uma elevada

resistência mecánica.

4.4.

Resistência à Tração na

Flexão

Através da observação da Fig. 5, verifica-se que no

geral as misturas (b) compactadas com haste metálica obtiveram melhores

resultados, o que não se manteve para as composições 4a e 4b, 70% brita 0 e 30%

brita 1, em que a mistura compactada em mesa vibratória obteve resultado

superior.

4.5.

Análise geral dos

Resultados

A Tabela 3 apresenta um resumo geral do desempenho das

misturas, em relação a todas as propriedades analisadas.

Tabela 3 – Apresentação geral dos resultados

|

MISTURA

|

ÍNDICE DE VAZIOS (%)

|

COEFICIENTE DE PERMEABILIDADE(K) (cm/s)

|

RESISTÊNCIA À COMPRESSÃO (MPa)

|

RESISTÊNCIA À TRAÇÃO NA FLEXÃO (MPa)

|

|

1a

|

26,05

|

0,36

|

13,24

|

4,09

|

|

1b

|

27,54

|

0,34

|

4,73

|

4,49

|

|

2a

|

30,72

|

0,45

|

11,92

|

2,72

|

|

2b

|

35,46

|

0,54

|

5,50

|

3,26

|

|

3a

|

30,62

|

0,47

|

9,16

|

3,90

|

|

3b

|

35,43

|

0,69

|

3,80

|

4,45

|

|

4a

|

12,36

|

0,18

|

16,96

|

4,90

|

|

4b

|

18,03

|

0,27

|

7,52

|

3,86

|

Mediante a análise dos

resultados pode-se observar que os traços com maior quantidade de Brita 0 (1a e

4a) obtiveram melhores desempenhos quando avaliados em relação a resistência à

compressão e resistência à tração.

5.

Conclusões

Conforme os resultados apresentados acima, pode-se

concluir que a mistura que obteve melhor desempenho em relação às propriedades

de resistência mecânica foi a composta de 70% Brita 0 e 30% Brita 1, adensada

na mesa vibratória (4a). Tal mistura apresentou coeficiente de permeabilidade e

índice de vazios reduzidos (valor mínimo dentre os resultados para tais

propriedades), todavia dentro dos limites indicados por outros pesquisadores,

como Bean et al. (2007)[4]. Observa-se também, que a resistência à tração dessa

mistura se enquadra nos parâmetros de estabelecidos pela ABCP[17] para

utilização em pavimentos de concreto, visto que esta aconselha utilizar um

valor mínimo de 4,5 MPa para esta propriedade.

A dimensão do agregado é um fator decisivo para o

desempenho do concreto permeável, sendo que, pode se estabelecer uma relação

inversamente proporcional entre esta e a resistência mecânica: na medida em que

a dimensão do agregado aumenta, a resistência mecânica diminui. Além disso,

misturas compostas por quantidades significativas de agregados de dimensões

maiores apresentaram melhores valores para condutividade hidráulica e índice de

vazios.

Ao contrário do esperado, quando analisado o tipo de

compactação, houve uma discrepância entre os resultados de resistência à

compressão e à tração, para um mesmo tipo de compactação. Isso se deve ao fato

de não haver normas que padronizem a moldagem e adensamento dos corpos de prova

de concreto permeável.

Ainda em relação à compactação, é importante ressaltar

que os corpos de prova moldados com haste metálica obtiveram melhores

resultados de índice de vazios e permeabilidade, porém, seus valores de

resistência mecânica foram comprometidos. Já os corpos de prova adensados em

mesa vibratória, obtiveram resultados superiores de resistência mecânica e

foram prejudicados nas suas propriedades hidráulicas. Isso comprova que existe

uma relação inversamente proporcional entre a permeabilidade e a resistência

mecânica do concreto permeável.

Referências

|

[1]

|

Tennis, P. D.; Leming, M. L.; Akers,

D. J. Pervious Concrete Pavements. EB302.02, Portland Cement Association,

Skokie, Illinois, e National Ready Mixed Concrete Association, Silver Spring,

Maryland, USA, 2004. 36p.

|

|

[2]

|

ACI – American Concrete Institute: Report

Concrete. ACI 522R-10, USA, 2010.

|

|

[3]

|

Rilem T. L, Pervious Concrete: Mix

Design, Properties and Applications. RILEM Technical Letters, December 2019.

|

|

[4]

|

Bean, E. Z.; Hunt, W. F.; Bidelspach,

D. A. Field Survey of Pavement Surface Infiltration Rates. Journal of

Irrigation anf Drainage Engineering, Vol. 133, No. 3, June, 2007.

|

|

[5]

|

Ferguson, B. K. Porous Pavements.

Integrative Studies in Water Management and Land Development. Florida, 2005.

|

|

[6]

|

Associação Brasileira de Normas

Técnicas. NBR 16697: Cimento Portland - Requisistos. Rio de Janeiro, 2018.

|

|

[7]

|

Holtz, F. C. Uso co concreto

permeável na drenagem urbana: análise da viabilidade técnica e do impacto

ambiental. Porto Alegre, 2001. Dissertação de

mestrado, UFRGS.

|

|

[8]

|

_______. NBR 7211: Agregados para

concreto- Especificação. Rio de Janeiro, 2005.

|

|

[9]

|

_______. NBR 5738: Concreto –

Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015.

|

|

[10]

|

Neithalath, N. et al. Development of

Quiet and Durable Porous Portland Cement Concrete Paving Materials. Final

Report, The Institute for Safe, Quiet, and Durable Highways, 2003, 179p. pp.

41-44.

|

|

[11]

|

_______. NBR 9778: Argamassa e

concreto endurecidos - Determinação da absorção de água por imersão, índice

de vazios e massa específica. Rio de Janeiro, 2005.

|

|

[12]

|

Batezini, R. Estudo Preliminar De

Concretos Permeáveis como Revestimento de Pavimentos para Áreas de Veículos

de Tráfego Leve. São Paulo, 2013, 133p. Dissertação de Mestrado, Escola

Politécnica da Universidade de São Paulo.

|

|

[13]

|

_______. NBR 5739: Concreto – ensaio

de compressão de corpos-de-prova cilíndricos. Rio de

Janeiro, 2010.

|

|

[14]

|

Castro, L. F. A. Estudo de traço de

concreto permeável de cimento Porthland. Santa Cruz do Sul, 2015. Trabalho

de conclusão de curso, Universidade de Santa Cruz do Sul.

|

|

[15]

|

Associação Brasileira De Cimento

Portland: ABCP – Manual de Dimensionamento dos Pavimentos de Concreto, São

Paulo, 1998.

|

|

[16]

|

_______. NBR 12142: Concreto —

Determinação da resistência à tração na flexão de corpos de prova

prismáticos. Rio de Janeiro, 2010.

|