1.

Introdução

O concreto se tornou o

material mais utilizado na construção civil, principalmente em conjunto com o

aço, formando o concreto armado, sendo uma opção muito utilizada por

projetistas, construtores e operários da construção civil (TUTIKIAN, ISAIA,

& HELENE, 2011) [1]. Este Concreto Convencional (CC), como é chamado, é

composto basicamente de cimento, agregado graúdo, agregado miúdo e água.

Com o passar do tempo, com

o desenvolvimento urbano e tecnológico, aliado ao crescimento do setor da

engenharia civil, foi preciso aprimorar o CC, incorporando outros elementos à

mistura, como minerais, aditivos, fibras e técnicas de execução diferentes.

Assim foi desenvolvido o concreto de alto desempenho (CAD), um material que

apresenta propriedades superiores ao CC, como maior resistência mecânica,

melhor trabalhabilidade, estética, integridade e, principalmente, maior

durabilidade.

Como alternativa ao CAD,

após pesquisas realizadas no Canadá e na França a partir de 1990, foi

desenvolvido o Reactive Powder Concrete (RPC), na tradução, Concreto de

Pós-Reativos (CPR). Esta mistura foi desenvolvida em conjunto com as empresas

Lafarge e Rhodia e foram iniciados os estudos do CPR com fibras e aditivos

especiais, o que tornou a mistura conhecida como concreto com fibras de

ultra-alto desempenho (TUTIKIAN; ISAIA; HELENE, 2011) [1]. Entretanto, o termo

que engloba todos esses materiais é Ultra-High Performance Fiber Reinforced

Cementitious Composites (UHPFRCC), na tradução, Compósitos Cimentícios

Reforçados com Fibra de Ultra-Alto Desempenho.

O CPR é composto

basicamente de materiais finos, com partículas de tamanho inferior a 2 mm, como

areia de quartzo, cimento Portland, pó de quartzo, sílica ativa, aditivo

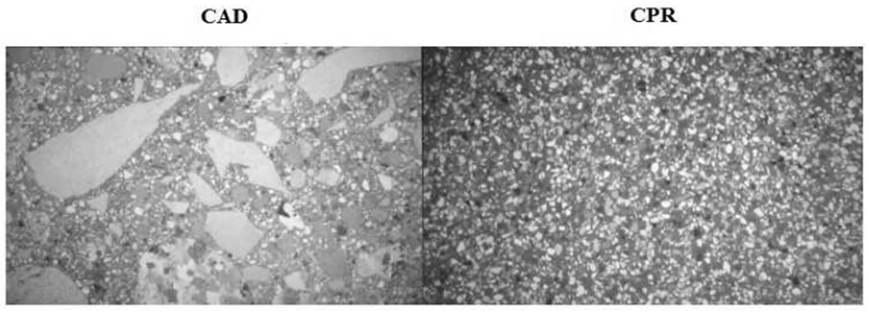

superplastificante e uma relação água/cimento muito baixa. RESPLENTINO (2006) [2]

mostra na Fig. 1, a diferença entre os materiais empregados no CAD e no CPR e a

inexistência de agregados graúdos no CPR.

Fig. 1. Imagem da seção dos dois tipos de concreto (CAD e

CPR). Fonte: (Resplentino (2006)).

Os concretos de alto

desempenho, podem proporcionar aos engenheiros projetistas uma otimização de

projetos estruturais, possibilitando construções de estruturas esbeltas,

elementos protendidos de menores dimensões, elementos arquitetônicos para

fachadas, cascas, etc, proporcionando, utilizar de forma mais eficaz a área

da edificação. Com uma durabilidade elevada, o CPR também pode ser usado em

estruturas de contenção e proteção contra impactos, explosões, agentes

nucleares e contaminantes.

Segundo MEHTA e MONTEIRO

(2014) [3], a definição de concreto de alto desempenho como é o caso do CPR,

pode englobar diferentes características, desenvolvidas para aplicações e

ambientes específicos, tais como: facilidade de aplicação; adensamento sem

segregação; resistência nas primeiras idades; resistências de longo prazo e

propriedades mecânicas adequadas; baixa permeabilidade; elevada densidade;

desprendimento moderado de calor de hidratação; elevada tenacidade;

estabilidade volumétrica; longa vida útil em ambientes agressivos.

A tecnologia do CPR

permite construções de estruturas leves, cujos elementos são delgados,

tabuleiros para pontes, vigas, colunas, pré-fabricados de túneis ou placas de

revestimento de fachada e passarelas. O CPR tem se mostrado, ainda, como uma

possibilidade para diversas outras aplicações na construção civil, como: obras

hidráulicas e de saneamento, construções para armazenamento de rejeitos

radioativos, peças para indústrias mecânicas, ou seja, elementos de concreto

que necessitam de elevada resistência mecânica, impermeabilidade e durabilidade

(MIRANDA, 2012) [4].

De acordo com SOKOLOVICZ

(2020) [5], o segredo do elevado desempenho do CPR está na sua microestrutura

que apresenta elevada compacidade e baixa porosidade. Este fato procede do

elevado consumo de cimento, baixa relação água/cimento (a/c), inclusão de

sílica ativa como adição mineral, que contribui para o refinamento dos produtos

de hidratação através das reações pozolânicas, resultando em uma matriz

praticamente impermeável à água e agentes agressivos, quando analisada em

escala macroscópica.

De acordo com THOMAZ

(2009) [6], “o concreto simples, não armado, é um material frágil, quebradiço,

com uma baixa resistência à tração e uma baixa capacidade de alongamento na

tração”. O comportamento do CPR não é diferente. Ele apresenta um comportamento

muito frágil, ou seja, com baixa capacidade de suporte de cargas de tração e

reduzida resistência a deformações, apesar de ainda ser superior ao concreto

convencional.

Uma alternativa para a

melhoria das características físicas e mecânicas do concreto para estas

deficiências pode ser a incorporação de fibras distribuídas aleatoriamente na

massa de concreto.

A introdução de fibras no

concreto contribui para o reforço do compósito quando submetido a

carregamentos, que induz tensão de tração, na prevenção da formação de fissuras

geradas na zona tracionada aumentando a capacidade de absorção de energia

tornando mais dúctil o material cimentício.

No estágio de

pós-fissuração, as fibras atuam como ponte de transferência de tensões,

aumentando a capacidade de absorção de energia quando comparado ao concreto

simples. Por isto, esse compósito tem sido objeto de diversas pesquisas nas

últimas décadas segundo MONTE; TOALDO; FIGUEIREDO, (2014) [7], como (Guimarães;

Figueiredo, 2002; Salvador; Figueiredo, 2013).

Este estudo tem o objetivo

através de trabalhos experimentais, analisar o comportamento das propriedades

mecânicas do CPR, aliado à fibra de aramida incorporada ao concreto em

diferentes teores, e estudar o desempenho do novo compósito cimentício formado

frente aos testes de resistência à compressão, resistência à tração por

compressão diametral e a resistência à tração na flexão.

2. Importância da incorporação de fibras no CPR

A utilização de fibras

para melhorar o comportamento de materiais de construção já é muito antiga e

intuitiva. Muito antigamente já utilizavam a adição de fibras de palha em

tijolos de barro e fibras de asbesto em cerâmicas, com a finalidade de criar

compósitos constituídos por uma fase continua (matriz) e uma fase dispersa

(fibras). No caso dos tijolos com fibras de palha, pretendia-se obter maior

resistência à fissuração e menor fragmentação após a fissuração induzida por

repetitivas alterações de temperatura e de umidade. O concreto normalmente

contém muitas microfissuras, e a sua rápida propagação sob tensão aplicada é

responsável pela baixa resistência a tração do material. O reforço do compósito

da matriz do concreto por intermédio de adição de fibras é exemplo de

investigação que tem sido desenvolvida na perspectiva da obtenção de um

material resistente e com ductilidade (CARNIO, 2009) [8].

Segundo CHUNG (2010) [9],

um compósito é um material que resulta na combinação de dois ou mais materiais

distintos, cujo desempenho e propriedades mecânicas são projetadas para serem

superiores aos dos materiais, atuando de forma independente. Para o reforço de

matrizes cimentícias, existem inúmeras fibras viáveis. Além das fibras

naturais, de origem vegetal, como por exemplo, o algodão e o sisal, e origem

mineral, como é o caso dos asbestos, as fibra sintéticas são as mais

importantes. Como exemplos de fibras sintéticas, podem ser citadas as fibras de

aço, de polipropileno, de nylon, de poliéster, de vidro, de carbono e de

aramida.

O efeito de cada tipo de

fibra introduzida no concreto depende de suas características, isto é, de sua

forma, resistência, durabilidade e, principalmente, do módulo de elasticidade.

Cada fibra, portanto, contribui diferentemente com a melhoria das propriedades

dos compósitos. Por isso se justifica estudar cada uma delas separadamente,

procurando entender o seu comportamento e maximizar os seus benefícios para

fins específicos no concreto.

O CPR sem a adição de

fibras ainda é um material com elevadas propriedades mecânicas, porém frágil. A

introdução de microfibras na composição do CPR torna-o mais dúctil, com maior

capacidade de resistir a grandes deformações. O emprego de fibras aumenta a

resistência mecânica do concreto, reduz a retração, aumenta a resistência ao

impacto e sua resistência ao fogo (DAWOOD; RAMLI, 2011) [10].

No intuito de buscar um

concreto mais dúctil, as fibras adicionadas no concreto vêm aos poucos ocupando

um espaço importante como material componente do concreto. Segundo a concepção

de AOKI (2010) [11], tudo indica que sua utilização será quase obrigatória em

poucos anos. A adição deste tipo de material melhora as características

estruturais e funcionais dos elementos de concreto armado, podendo se tornar

uma tendência para o concreto industrializado.

Apesar de toda evolução

nas pesquisas em tecnologia do concreto e uma variedade de novos materiais que

vem sendo desenvolvidos pela engenharia dos materiais e engenharia química, que

começam a encontrar alternativas inovadoras dentro da engenharia civil, como é

o caso de materiais de alto desempenho usados como fibras no concreto, ainda

existe certa resistência ao seu uso, principalmente pela carência de estudos e

divulgações, o que consequentemente gera uma falta de familiaridade com o

material, uma oferta limitada, uma resistência cultural típica do mercado, e

custos ainda elevados.

Cabe então, à presente

pesquisa colaborar para esclarecer as dúvidas quanto ao comportamento do CPR

com adição de fibras de aramida, e a partir daí poder potencializar o

desempenho desse novo compósito.

3. Fibra de aramida

A fibra de aramida é uma

fibra sintética polimérica de alto desempenho e com características

específicas, principalmente por uma excepcional resistência mecânica. A Tabela

1 apresenta as principais características mecânicas da fibra de aramida, assim

como a Tabela 2 apresenta as características físicas da fibra.

Tabela 1- Características mecânicas da

fibra de aramida

|

Tração na Ruptura

|

~3,5 GPa

|

|

Módulo de Elasticidade

|

~130 GPa

|

|

Tenacidade

|

~786 J/g

|

Tabela 2- Características físicas da

fibra de aramida

|

Densidade

|

~1,44 g/cm3

|

|

Extensão até a quebra

|

~3,6 à 2,4 %

|

|

Decomposição

|

~371°C

|

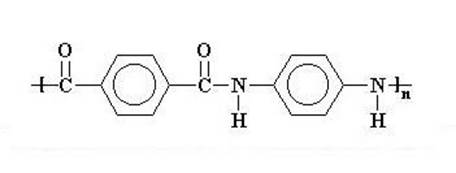

As fibras de aramida

(poli-para-fenileno tereftalamida) são constituídas de um grupo de polímeros

aromáticos de cadeia longa, onde 85% dos grupos amida

(-CO-NH-),

com átomos de carbono, oxigênio, nitrogênio e hidrogênio respectivamente, ligam

dois anéis aromáticos, e foram primeiramente desenvolvidas pela DuPont Co., em

1968. Sua designação decorre dos termos poliamida aromática (aromatic

poliamid), que expressam sua composição química. Na Fig. 2, os autores

representam a estrutura molecular da fibra de aramida.

Fig.2. Representação

química da estrutura molecular da fibra de aramida.

Fonte: (LEVY NETO e PARDINI - 2ª

Edição (2016)) [12].

As cadeias poliméricas das

fibras de aramida devido a sua natureza unidirecional são estiradas e

orientadas ao longo do eixo da fibra, para que a partir desses processos

existam fortes ligações covalentes interatômicas ao longo da cadeia polimérica,

proporcionando a mesma resistência, rigidez e uma excepcional resistência

mecânica e estabilidade térmica.

As fibras de aramida são

manufaturadas pelo processo de extrusão, onde uma solução do polímero base e um

solvente são mantidos a temperatura de 50-80 °C antes de serem extrudadas em um

cilindro mantido a temperatura de 200 °C. O solvente então evapora e as fibras

são bobinadas em um mandril. Neste estágio as fibras têm baixa resistência e

rigidez, então elas são submetidas a um processo de estiramento à quente para

alinhamento das cadeias poliméricas ao longo do eixo da fibra fazendo com que a

resistência e o módulo sejam aumentados (LEVY NETO & PARDINI - 2ª Edição

(2016)) [12]. Na Fig. 3, representa-se as fibras de aramida já manufaturadas.

Fig. 3. Fibras de aramida empregadas

(Fonte: Autores)

4. Materiais e métodos

4.1 Materiais

Com o objetivo de analisar

o potencial da incorporação da fibra de aramida em concretos de pós-reativos,

foram utilizados para confecção do concreto referência, ou seja, sem fibras, e

os demais corpos de prova com adição de fibras, os materiais disponíveis no

laboratório. Não se preocupou com marcas específicas e sim com a qualidade do

traço, sem que ocorresse nenhuma variação nas moldagens, variando apenas nos

teores de fibras.

4.1.1.

Cimento Portland

O cimento utilizado foi o

cimento Portland branco por não ter adições, ter finura elevada, o que confere

altas resistências iniciais por se tratar de um material derivado do calcário

puro.

4.1.2.

Sílica ativa

A sílica utilizada foi uma

sílica ativa em pó, que foi moída e em seguida peneirada, sendo utilizada a

parcela passante na peneira 0,3mm.

4.1.3. Areia

A areia utilizada foi a

areia natural do Rio Tietê, por estar disponível no laboratório e ter as

granulometrias desejadas. A areia passou por um tratamento onde foi lavada e

beneficiada. Foram utilizadas duas granulometrias da areia, 50% da areia

passante na peneira 0,6mm e retida na 0,3mm, e 50% da areia passante na peneira

0,3mm e retida na 0,15mm.

4.1.4. Pó de Quartzo

O pó de Quartzo utilizado

é um pó branco extremamente fino, passante na peneira 0,1mm, o qual é composto

basicamente de SiO2.

4.1.5. Aditivo Superplastificante

O aditivo

superplastificante utilizado foi o aditivo da marca Tecflow 8000 a base de

naftaleno. Esse aditivo utilizado promove a elevação da fluidez e a redução do

consumo de água na mistura.

4.2.

Métodos

Para o processo de

moldagem foi utilizada uma furadeira marca Bosh com uma rotação de 1400 rpm,

acoplada nela um mexedor e uma cuba, sendo foi instalados nela bolsas de gelo

em gel no seu exterior, permitindo menor calor de hidratação, pouca perda de água

da mistura por evaporação durante a moldagem. Isso possibilitou a redução do

fator agua/cimento, proporcionando boa trabalhabilidade até o fim da moldagem.

O método de moldagem foi o

método adaptado por SOKOLOVICZ (2020) [5], onde o método consiste primeiramente

em adicionar toda a água e 33% da quantidade do aditivo superplastificante. Em

seguida, adiciona-se toda a sílica ativa, misturando bem, de forma que a

mistura fique homogênea. A partir disso, adiciona-se periodicamente todo o

cimento e fraciona-se o aditivo sem perder a trabalhabilidade. Por fim,

adiciona-se fracionadamente a areia e o pó de quartzo juntos, ou seja, que

previamente já foram misturados e o restante do aditivo mantendo sempre a mesma

trabalhabilidade.

O traço utilizado em todas as moldagens está descrito na Tabela 3.

Tabela 3- Traço utilizado no estudo

|

MATERIAL

|

TRAÇO UNITÁRIO

|

|

Cimento

|

1,000

|

|

Areia

|

1,475

|

|

Sílica Ativa

|

0,250

|

|

Água

|

0,200

|

|

Aditivo Superplastificante

|

0,040

|

|

Pó de Quartzo

|

0,306

|

Neste contexto, tomando

como referência os dados disponíveis na bibliografia em relação à incorporação

de fibras ao concreto, foram moldados para cada traço três corpos de prova

cilíndricos de 50 mm de diâmetro e altura de 100 mm para serem submetidos ao

ensaio de compressão simples. Três corpos de prova com as mesmas dimensões para

serem submetidos ao ensaio de ensaio de resistência à tração por compressão

diametral e três corpos de prova prismáticos de 40x40x160 mm para a

determinação da resistência à tração na flexão.

A definição dos teores de

fibras de aramida foi baseada nos teores especificados pelo fabricante no uso

de fibras de polipropileno, pelo fato destas duas fibras serem muito

semelhantes, seja pela sua natureza química, diâmetro e trabalhabilidade.

Entretanto, a fibra de polipropileno por absorver água, ela perde

trabalhabilidade mais rápido na medida em que se aumentam os teores de fibras.

O fabricante da fibra de polipropileno recomenda que se utilize um teor mínimo

de 0,6kg/m³ de fibra e comprimento de 12 mm, mas pelo fato da fibra de aramida

não perder tanta trabalhabilidade como a de polipropileno, e por se tratar de

um concreto de alto desempenho, que exige maiores teores de fibras, foram

adotados fibras de aramida com comprimento de 15-20 mm e teores de 2 kg/m³

(M1), 5kg/m³ (M2), 9kg/m³ (M3), e o traço referência sem adição de fibras

(MRef). Adotou-se 9kg/m³ como teor máximo pelo fato de que a partir deste teor

de fibra, delimita-se a perda de trabalhabilidade, e o composto passa a se

acumular no misturador, dificultando a homogeneização da mistura com baixo teor

de argamassa na mistura.

Passado um dia depois da

moldagem, os corpos de prova foram desmoldados, identificados e colocados na

cura úmida, com uma temperatura de ~23°C, permanecendo imersos 28 dias. Em

seguida, os corpos de prova cilíndricos foram retificados, para garantir o paralelismo

entre as faces e foram realizados os ensaios específicos.

5. Resultados

5.1.

Ensaio de resistência à

compressão

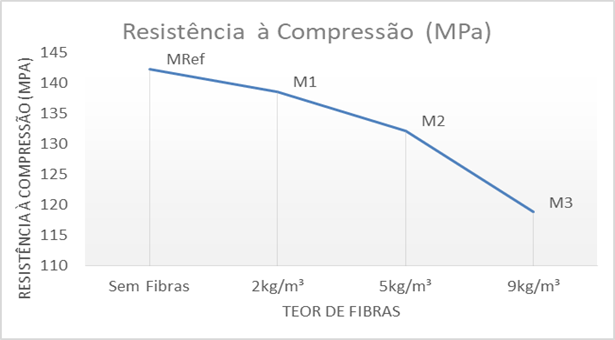

Na Tabela 4 – constam os resultados

da média dos resultados obtidos no ensaio de resistência à compressão de acordo

com a norma NBR 5739 [13] em corpos de prova com idade de 28 dias e na Figura 4

– o respectivo gráfico dos resultados.

Tabela 4 – Médias obtidas

no ensaio de resistência à compressão (MPa).

|

TRAÇO

|

COMPRESSÃO

|

|

MRef

|

142,36

|

|

M1

|

138,65

|

|

M2

|

132,18

|

|

M3

|

118,82

|

Figura 4 - Resistência à compressão

aos 28 dias.

5.2.

Ensaio de resistência à

tração por compressão diametral

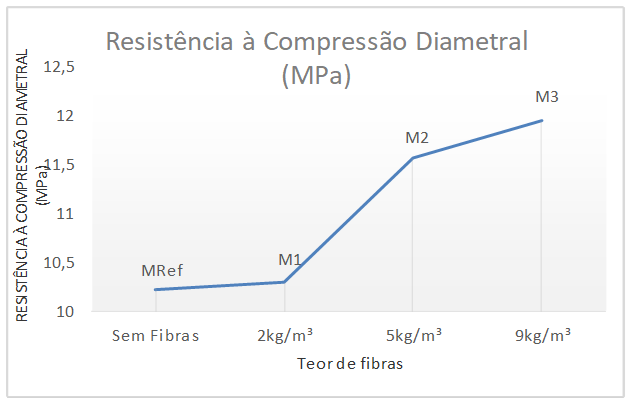

Na Tabela 5 – constam os

resultados da média da resistência à tração por compressão diametral obtida aos

28 dias de acordo com a NBR 7222 [14] e na Figura 5 – o respectivo gráfico dos

resultados.

Tabela 5 – Médias obtidas

no ensaio de resistência à compressão diametral (MPa).

|

TRAÇO

|

COMPRESSÃO DIAMETRAL

|

|

MRef

|

10,217

|

|

M1

|

10,287

|

|

M2

|

11,561

|

|

M3

|

11,944

|

Figura 5 - Resistência à Compressão Diametral aos 28 dias.

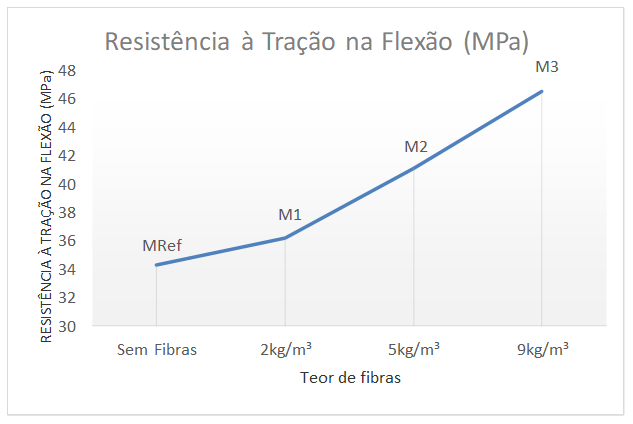

5.3.

Ensaio de

resistência à tração na flexão

Na Tabela 6 – constam os

resultados da média da resistência à tração na flexão de acordo com a NBR 13279

[15] em corpos de prova com 28 dias de idade na Figura 6 – o respectivo gráfico

dos resultados.

Tabela 6 – Médias

obtidas no ensaio de resistência à Tração na Flexão (MPa).

|

TRAÇO

|

TRAÇÃO NA FLEXÃO

|

|

MRef

|

34,289

|

|

M1

|

36,170

|

|

M2

|

41,070

|

|

M3

|

46,492

|

Figura 6 - Resistência à Tração na Flexão aos 28 dias.

6. Conclusões

Em termos de

trabalhabilidade, nenhum teor de fibra afetou consideravelmente a plasticidade

do CPR. O que se observou foi a maior dificuldade no adensamento dos corpos de

prova com teores de 9kg/m³ de fibras. Não houve dificuldade na homogeneização

das fibras nos corpos de prova nos teores estudados. Ao realizar os ensaios de

compressão e dos de tração foi observada uma ótima distribuição das fibras nos

corpos-de-prova, o que pode ser um fator que justifique pouca variação dos

resultados nas três amostras para cada ensaio.

Foi observada uma boa

capacidade de aderência da fibra de aramida na matriz do CPR. As fibras foram

rompidas quando tracionadas, permanecendo fixas à matriz do RPC, deixando em

seu lugar um espaço vazio cheio de “fios”, demonstrando que realmente existe bastante

resistência contra o seu arrancamento das fibras.

Analisando a Figura 5,

nota-se uma tendência de perda na resistência à compressão na medida em que se aumentam

os teores de fibras na mistura. Logo, o traço sem fibras (MRef) apresentou

maior resistência à compressão. Isso se justifica pelo fato que à medida que se

aumenta os teores de fibra de aramida, eleva-se o número de zonas de transição

entre a fibra e a matriz cimentícia, ocasionando o rompimento por cisalhamento

na interação fibra-matriz.

Em relação aos testes de

resistência à compressão diametral, observou-se que o traço M1 não teve um incremento

considerável na resistência, o traço M2 teve uma resistência melhorada em

13,15%, enquanto que o traço M3, obteve um incremento de 16,90% na resistência

a compressão diametral em relação ao traço sem fibras (MRef).

As análises dos gráficos

de tração seguiram um padrão praticamente constante quando foram comparadas

entre si. Os corpos-de-prova sem fibras são extremamente frágeis, caracterizada

pela curva tensão-deformação com interrupção abrupta após o surgimento da

primeira fissura. Os corpos-de-prova do traço M1, apesar de não mudar muito o

comportamento do gráfico comparado com o traço MRef, apresentaram um enorme

ganho de tenacidade devido sua trajetória inicial bem mais acentuada.

A curva referente ao traço

M2 mostra que, além do ganho de tenacidade um pouco maior que o M1, o teor de

fibra utilizado ainda modificou o seu comportamento mecânico, que após atingir

a sua tensão máxima, continua absorvendo energia. O mesmo aconteceu com o traço

M3, que teve um acréscimo ainda maior no ensaio de tração na flexão, com um

aumento de 35,58% em relação ao traço referência, deixando de ser um materiais

extremamente frágil.

O comportamento do CPR do

traço M3 com 9kg/m³ de fibra, principalmente, mostra características

importantíssimas que materiais de construção precisam. O CPR do traço M3

apresentou, além de praticamente o mesmo ganho de tenacidade do traço M2, ainda

reforçou bastante as suas características dúcteis, absorveu muita energia após

a abertura da primeira fissura, fazendo com que o material continuasse sua

trajetória antes de se romper, com um tempo maior até o seu rompimento. Isso

ocorreu por causa das fibras que atuaram “costurando” as fissuras, preservando

assim a resistência mecânica das seções e retardando o rompimento total da

peça.

Ainda em relação aos

gráficos, conclui-se que CPR com qualquer teor de fibra empregada, apresentou

uma fase elástica linear e uma fase plástica, à medida que o compósito

cimentício perde sua capacidade resistiva do material submetido à tração. As

porcentagens de fibra empregadas não afetaram muito a trabalhabilidade do

material compósito, mas uma dificuldade na fase do adensamento do material foi

percebida. Essa dificuldade se agravou com o aumento das fibras. Percebe-se

também que, as fibras garantem uma boa aderência na matriz do material

compósito.

Conclui-se que o CPR

aliado à fibra de aramida, considerando a interação fibra-matriz, apresentam

excelentes qualidades. Em situações específicas, particularmente em situações

em que se deseja um concreto de alto desempenho, atuam no sentido de gerar um

material compósito com maior ductilidade.

Referências

[1] TUTIKIAN, B. F.; ISAIA, G. C.; HELENE, P. Concreto de

Auto e Ultra-Alto Desempenho. Concreto: Ciência e tecnologia. G. C. Isaia. 1.

Ed. São Paulo, IBRACOM, 2011. 2v.

[2] RESPLENDINO, J. First recommendations for

Ultra-High-Performance Concretes and examples of application. In: International

Symposium onUltra High Performance Concrete, 2006.

[3] MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: Estrutura,

Propriedades e Materiais. São Paulo, 4a Edição. Ed. Ibracon, 2014.

[4] MIRANDA, C. S. et al. Thermal, Mechanical and

morphological properties of composites developedfrom glycerol and dicarboxylic

acids reinforced with piassava fiber. Macromolecular Symposia, v.319, p. 74-82, 2012.

[5] SOKOLOVICZ, B. C. Avaliação das

Propriedades Mecânicas e Microestrutura de Concreto de Ultra Alto Desempenho

com Adições Minerais e Resíduos Industriais. 2020. 356 p. Tese (Doutorado) -

Curso de Engenharia Civil, Universidade Federal de Santa Maria, Santa Maria,

2020.

[6] THOMAZ, E. C. S. CRF - Concreto reforçado com fibras -

Mito e realidade. Notas de aula, 2009. Disponível em:

<http://www.aquarius.ime.eb.br/~webde2/prof/ethomaz/crf.pdf. Acesso em: 11

out. 2018.

[7] MONTE, R.; TOALDO, G. S.; FIGUEIREDO, A. D. Avaliação

da tenacidade de concretos reforçados com fibras através de ensaios com sistema

aberto. Matéria (UFRJ), v.19, p.132-149, 2014.THOMAZ, E. C. S. CRF - Concreto

reforçado com fibras - Mito e realidade. Notas de aula, 2009. Disponível em:

<http://www.aquarius.ime.eb.br/~webde2/prof/ethomaz/crf.pdf. Acesso em: 11

out. 2018.

[8] CARNIO, M. A. Propagação de Trinca por Fadiga do

Concreto Reforçado com Baixos Teores de Fibra. 2009. Disponível em:

<http://repositorio.unicamp.br/jspui/bitstream/REPOSIP/264892/1/Carnio_MarcoAntonio_D.pdf>.

Acesso em: 11 dez. 2018.

[9] CHUNG, D. D. L.; Composite material science and

applications. 2nd ed.

Springer; 2010.

[10] DAWOOD, E.; RAMLI, M. Contribution of Hybrid Fibers on

The Hybrid Fibers on the Properties of High Strength Concrete Having High

Workability. 2011. Disponível em: <http

Contribution_of_Hybrid_Fibers_on_The_Hybrid_Fibers.pdf>. Acesso em: 12 fev. 2019.

[11] AOKI, J. Fibras para concreto. Cimento Itambé, 2010.

Disponível em:. Acesso em: 11 jun. 2017.

[12] LEVY NETO, F.; PARDINI, L. C. Compósitos Estruturais -

Ciência e Tecnologia. 1a Edição. Ed. 2016.

[13] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739:

Concreto - Ensaios de compressão de corpos-de-prova cilíndricos. Rio de

Janeiro, 2018.

[14] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7222:

Concreto e argamassa – Determinação da resistência à tração por compressão

diametral de corpos de prova cilíndricos. Rio de Janeiro: ABNT, 2011.

[15] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13279:

Argamassa para assentamento e revestimento de paredes e tetos - Determinação da

resistência à tração na flexão e à compressão. Rio de Janeiro: ABNT, 2005.