Vol. 2 N° 1, enero-junio 2020, pag. 23-41

ISSN 2618-5520 online - ISSN 2683-7021 impresa

DOI - https://doi.org/10.36995/j.masingenio.2020.02.01.002

Gestión de Inocuidad y Asimilación de Tecnologías en

Fábrica de Helados desde el Desarrollo Local

c Universidad Nacional de Misiones (UNaM), Facultad de Ingeniería, Oberá, Misiones, Argentina.

opnavarro@uclv.edu.cu, milagrochaviano@nauta.cu, ibisc63@nauta.cu, maidelvelazquez72@gmail.com, minio@fio.unam.edu.ar

Resumen

Este trabajo tuvo como objetivo diseñar y aplicar un procedimiento de gestión en inocuidad y asimilación de tecnologías a la fábrica de helados Cubanacán, de Placetas Cuba en el marco de un proyecto de desarrollo local. El procedimiento estratégico consideró incrementar la producción, la calidad, los surtidos y la disponibilidad de materias primas. En el diagnóstico se verificó el comportamiento del mercado y el tamaño de planta requerido. La metodología consideró la asimilación de tecnologías previamente validada con la implementación del Programa de Prerrequisito (PP) más el plan de Análisis de Riesgos y Puntos Críticos de Control (HACCP) asociado al proyecto, con sus correspondientes presupuestos. El enfoque heurístico incluyó decisiones estratégicas en respuesta a la evaluación técnico-económica y al análisis de sensibilidad. El procedimiento alcanzó resultados adecuados de factibilidad y sensibilidad al deterioro del presupuesto asociado al sistema de gestión de la inocuidad.

Palabras Clave - Asimilación de Tecnologías, Desarrollo Local, Fábrica de Helados. Gestión de Inocuidad.

Abstract

The objective of this work was to design and apply a management procedure in safety and assimilation of technologies to the Cubanacán ice cream factory in Placetas Cuba within the framework of a local development project. The strategic procedure considered increasing production, quality, assortments and availability of raw materials. In the diagnosis, the market behavior and the required plant size were verified. The methodology considered the assimilation of technologies previously validated with the implementation of the Prerequisite Program (PP) plus the Hazard Analysis and Crítical Control Points (HACCP) plan associated with the project, with its corresponding budgets. The heuristic approach included strategic decisions in response to the technical-economic evaluation and the sensitivity analysis. The procedure achieved adequate feasibility and sensitivity results to the deterioration of the budget associated with the safety management system.

Keywords – Assimilation of Technologies, Local Development, Ice Cream Factory. Safety Management.

Símbolos

|

tG |

Temperatura de bulbo seco |

tL |

Temperatura del agua |

|

TW |

Temperatura del húmedo del aire |

Gs |

Flujo de aire |

|

Ls |

Flujo de agua en base inerte |

CAL |

Capacidad calorífica del agua |

|

H |

Entalpía Del Aire |

H* |

Entalpía del aire en el equilibrio en base seca |

|

Y |

Humedad absoluta del aire en base seca |

HTOG |

Altura |

|

NTOG |

Número de unidades de transferencia |

KYA |

Coeficiente detransferencia de masa |

1. Introducción

Ante los retos que impone el desarrollo, principalmente para los países del sur, es necesaria la gestión tecnológica (GT), materializada a través de la asimilación de tecnologías en función del incremento productivo, tanto a un nivel macro, como a escala local y regional [1]. Por ello, es de vital importancia que las actividades vinculadas al desarrollo local se establezcan como vía para la participación activa del sectorestatal y empresarial. Ello debe lograrse mediante la gestión de proyectos, con impacto en el ámbito económico–productivo, sociocultural e institucional, que posibiliten el aprovechamiento de recursos endógenos y exógenos, por actores estatales y no estatales, en función del mejoramiento de la calidad de vida de la población [2].

Para el caso de Cuba, en la actualidad existen avances en la generación de Proyectos de Iniciativa Municipal de Desarrollo Local (IMDL), con contribución territorial para el desarrollo, así como proyectos de cooperación internacional y de inversión extranjera [3]. Sin embargo, el diseño estratégico de estas actividades no ha explotado todas las potencialidades de uso de los recursos endógenos, incluidos los humanos, en función del desarrollo. Para ello, es imprescindible elevar el nivel de gestión de I+D+i, insertar en dicho propósito a las universidades [4] e incluir la gestión energética, de la inocuidad y del medio ambiente, como modelo único [5].

Otros aspectos, ya tratados metodológicamente por el Análisis Complejo de Procesos (ACP) y la GT deben ser considerados. Dentro de ellos se encuentra el desarrollo e investigación de procesos, la intensificación de instalaciones existentes y la adopción o reconversión tecnológica como forma de asimilación de tecnologías. Estos aspectos han sido tratados de manera integral en proyectos empresariales recientes para surtidos agropecuarios, transformables en aditivos para la industria alimentaria y química, como almidones modificados [6] y ácido cítrico [7].

En la estrategia empresarial se han logrado avances importantes en la implementación de los sistemas de gestión de la inocuidad, con aportes científico-metodológicos relevantes que colocan a la categoría inocuidad alimentaria dentro de las metodologías de gestión ambiental [8]. Sin embargo, en la ejecución y diseño de los proyectos de desarrollo local, no se ha tenido en cuenta la gestión de la inocuidad como variable de importancia vital para el logro de resultados integrales de gestión tecnológica y ambiental.

Los aspectos teórico-metodológicos y las experiencias empresariales en la aplicación de los sistemas de gestión de la inocuidad y principalmente el sistema de análisis de riesgos y puntos críticos de control (HACCP por sus siglas en inglés) han sido debidamente publicados en la literatura científica. Sin embargo, la aplicación del HACCP y sus principios fundamentaleses un proceso complejo y de seguimiento constante que tiene particularidades importantes, dependiendo del tipo de proyecto a ejecutar [9], [10].Por su definición, los puntos críticos de control (PCC), se corresponden con una operación o procedimiento cuyo control puede evitar un peligro para la inocuidad [10].

Una propuesta metodológica efectiva para gestionar la inocuidad desde el desarrollo local, necesita intensificar el diseño del Plan HACCP para el Principio 1 (Análisis de peligros), que consiste en identificar y evaluar peligros considerando técnicas existentes y nuevas formas de evaluación a través de la modelación, simulación y optimización propia del ACP.

Con similar fin, para el Principio 2 (Determinación de los PCC) es necesario discriminar potenciales riesgos a través de la relación entre severidad e intensidad. El Principio 3 demanda la definición de límites críticos (LC) a través del tratamiento estadístico parcial o completo. Sin embargo, para el Principio 6 (Verificación y validación del sistema HACCP) se deben introducir elementos novedosos, pues es necesario determinar su efectividad a través de la evaluación técnico-económica, garantizando que todos los gastos y beneficios asociados al sistema de gestión de la inocuidad sean considerados.

Estas particularidades deben ser analizadas a la luz de los procedimientos para la generación de proyectos de desarrollo local. Aunque se han reportado múltiples trabajos que ofrecen soluciones metodológicas acertadas a la asimilación de tecnologías en el escenario específico de Cuba y en un entorno local o regional de integración material y energética [1], [12], [13]; no se encontraron antecedentes de combinación de los procedimientos de gestión del desarrollo local con la asimilación tecnológica; esta última ha sido orientada de manera efectiva en la metodología de Ley [1], hacia el acondicionamiento de las materias primas, la garantía de requerimientos energéticos de instalaciones, el cumplimiento de factores técnicos, económicos, ambientales y de transferencia tecnológica.Sin embargo, estas acciones no se han combinado con la necesidad de garantizar los requisitos previos expresados como programas de prerrequisitos (PP) y el propio sistema de gestión de la inocuidad, desde la etapa de adopción de la tecnología, factor clave en los procesos de la industria alimentaria y farmacéutica. En el caso de los PP, estos incluyen todo lo relacionado con las buenas prácticas de producción y por lo tanto demandan las condiciones de infraestructura idóneas para la producción de alimentos inocuos entre las cuales se encuentran las exigencias sanitarias del equipamiento y las edificaciones, entre otros [5], [8], [9], [10], [11].

Una de las industrias cubanas que masdemanda la implementación efectiva de estos procedimientos es la alimentaria y principalmente la láctea que presenta un deterioro tecnológico apreciable, matizado por la baja efectividad material y energética con carencia de sistemas de gestión empresarial adecuados [5], [8].

La Pasteurizadora Cubanacán presenta una situación típica de lo anteriormente descrito, principalmente en la elaboración de helados, con una instalación que presenta bajo aprovechamiento de la capacidad, inefectividad tecnológica y deficiencias asociadas a la inocuidad [5], [9]. Es de interés gubernamental la solución de la problemática de esta instalación a través de un proyecto de desarrollo local que aproveche las potencialidades de elaboración de materias primas locales y que combine la adaptación de tecnologías existentes a las particularidades de esta fábrica con los principios básicos de los sistemas de gestión de la inocuidad, principalmente en lo referente a las vías de gestión y aprovechamiento de recursos locales.

En respuesta a los problemas planteados, el objetivo de este trabajo fue diseñar y aplicar un procedimiento de gestión en inocuidad y asimilación de tecnologías a la fábrica de helados Cubanacán, de Placetas Cuba, en el marco de un proyecto de desarrollo local. Materiales y Métodos

2.1. Premisas del procedimiento

Cuando se efectúa una correcta identificación de potencialidades, debe priorizarse la producción de materias primas locales que son básicas para los futuros proyectos, de manera que sea posible garantizar la disponibilidad para responder alademanda del mercado seleccionado y a la capacidad de producción fijada en el proyecto. En el escenario cubano, con mercados insatisfechos e incertidumbre en la disponibilidad de materias primas, generalmente es acertado fijar capacidades de acuerdo a las disponibilidades existentes y verificar mercados seguros [6], [14].

Para proyectos con surtidos, tamaños y mercados identificados,deben aplicarse los procedimientos de asimilación tecnológica considerando una Tecnología Apropiada y Competitiva (TAC) [1], cuyo diseño tecnológico garantice los PP y plan HACCP demandados por el proyecto, considerando sus pasos y principios constituyentes estandarizados por las normativas internacionales vigentes [15].

Por esa razón, la propuesta del plan HACCP requiere el estudio y análisis de los principios teóricos generales de su funcionamiento y la adecuada combinación de los mismos con la necesidad de concretar un plan de gestión de calidad que asegure previsión y eficiencia y que no trate solo los peligros potenciales para la inocuidad del alimento, sino que también preste atención a los peligros básicos para afectaciones de eficiencia, cumplimiento de las normativas de proceso, índices de consumo y calidad integral de los productos [5].

Adicionalmente, los principios de evaluación técnico-económica y de sensibilidad de proyectos agropecuarios propuestos por Pérez [6], pueden ser aplicados a los proyectos de desarrollo local, modificando la consideración de surtidos combinados y modificados, incluyendo en los indicadores económicos las gastos asociados al sistema HACCP y considerando la implementación del sistema luego de definida la viabilidad de la inversión.

2.2. Procedimiento para la gestión de la inocuidad, combinada con la asimilación tecnológica desde el desarrollo local

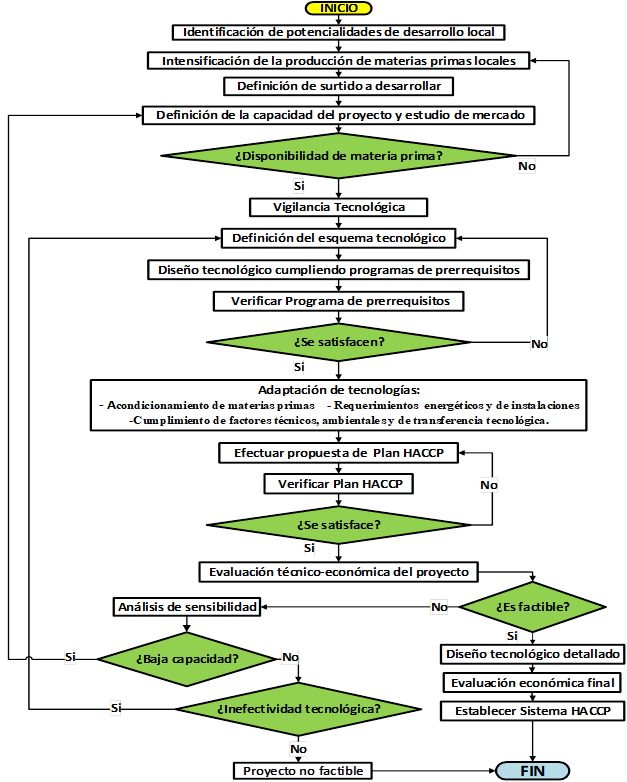

En la Figura 1 se muestra el diagrama heurístico del procedimiento desarrollado. El mismo, comienza con la identificación de potencialidades de desarrollo local, que pueden estar asociadas a productos o servicios. En el caso de los servicios, el procedimiento no requiere incluir los pasos propios de la gestión de la inocuidad. En el caso de los productos, se incluyen los mismos, de tal forma que el diagrama presentado responde directamente a proyectos para la producción y comercialización de productos a nivel local. El procedimiento comienza conla identificación de potencialidades de desarrollo local. Dicha identificación está basada en la confrontación entre la situación real y la estrategia de desarrollo de la localidad, desarrollada a escala gubernamental que incluye las políticas de crecimiento y gestión del desarrollo; dentro de ellos los específicos del sector alimentario y agroindustrial.

Luego de establecer una capacidad sostenible por materia prima y mercado, comienza la vigilancia tecnológica (VT) a través de la aplicación de los procedimientos existentes para ello [16], incluida la búsqueda y gestión de patentes [17].

Concluida la VT, se define el esquema tecnológico apropiado para el surtido y se procede al diseño del proceso, considerando las exigencias tecnológicas establecidas en el PP previamente identificado en atención a las demandas del Plan HACCP [5], [9]. Posteriormente, se aplica la verificación del PP. Si se satisfacen todas las exigencias de los mismos, se procede a la asimilación de tecnologías, en caso contrario se redefine el esquema y de rediseña el proceso tecnológico.

El procedimiento continúa con la evaluación técnico-económica, para lo cual se estiman los costos de inversión y operación y se determinan los indicadores dinámicos de factibilidad económico-financiera.

|

|

Fig. 1. Diagrama heurístico del procedimiento para la gestión de inocuidad y asimilación de tecnologías

desde el desarrollo local. Fuente: elaboración propia

Si el proyecto no alcanza resultados adecuados de factibilidad se le aplica análisis de sensibilidad. Si las causas de la baja efectividad están vinculadas con la capacidad, se efectúan propuestas de capacidad incrementada, se verifica el comportamiento del mercado perspectivo y se busca nuevamente la disponibilidad de materia primalocales.

Si la baja efectividad económica es de origen tecnológico, se proponen modificaciones a la instalación y se define un nuevo esquema para el surtido con PP o Plan HACCP también reelaborados.

Es válido especificar el PP o Planes HACCP inadecuados constituyen causas tecnológicas de baja efectividad técnico-económica, por lo que deben ser revisados y transformados como parte de esta decisión.

Productos que no mejoran su efectividad a través del incremento de la capacidad, ni de las modificaciones tecnológicas, son declarados proyectos no factibles y se desechan. Los proyectos con resultados de factibilidad favorables pasan al diseño tecnológico, la evaluación económica final y la implementación del sistema HACCP.

Para adaptar el sistema de enfriamiento, que forma parte de las acciones de adaptación tecnológica del caso de estudio, se utilizó la metodología de Treybal [18].

2. Resultados

3.1. Aplicación del procedimiento al caso de estudio: Incremento de la producción, la calidad y los surtidos de la fábrica de helados de la Pasterizadora Cubanacán

A través de la aplicación del procedimiento de la Figura 1, al caso de estudio, se efectuó primeramente la identificación de las potencialidades de desarrollo de surtidos agroalimentarios, atendiendo a que localmente se cuenta con una red de productores agropecuarios estatales y no estatales, que incluye un sector industrial alimentario con un complejo lácteo Cubanacán, una fábrica de conservas y pequeñas industrias dedicadas a procesar carne. Teniendo en cuenta la estrategia de desarrollo del Municipio y considerando que la planta de helados anexa a la Pasteurizadora Cubanacán cuenta con experiencia y prestigio en la elaboración y comercialización de este surtido, que la hacen acreedora de un importante segmento de mercado regional y principalmente en el polo turístico de la cayería norte de Villa Clara [19], se seleccionó al helado como surtido a desarrollar a través de un proyecto IMDL.

Adicionalmente y como parte de la intensificación de la producción de materias primas locales se estableció una estrategia de desarrollo municipal para incrementar la producción de leche fresca, almidones modificados a partir de tubérculos y frutas frescas, para ser incluidas en las formulaciones de helado de leche y crema elaborados tradicionalmente por la entidad.

La definición del tamaño del proyecto se basó en las potencialidades de producción de materias locales, logrables con las acciones estratégicas antes descritas y los incrementos previstos en el balance nacional para el resto de las materias primas,que permiten elevar en 19 000 galones mensuales la deprimida producción actual de la entidad de 6 000 galones mensuales, para un total productivo en la nueva situación de 25 000 galones mensuales de helados de leche y crema con incorporación de frutas frescas. Para dicha producción, en los correspondientes surtidos de sabores y presentaciones, se verificó que existe garantía de mercado actual y perspectivo pero se necesita implementar mejoras tecnológicas en las áreas de homogenización, congelación y endurecimiento, así como el mejoramiento de la capacidad de distribución en equipos refrigerados [19].

Por otra parte, para garantizar y certificar la calidad y dentro de ella la inocuidad, se necesita la implementación de un sistema HACCP, con mejoras constructivas y tecnológicas del área productiva y de comercialización. La instalación actual, no cuenta con las condiciones adecuadas de establecimiento para la garantía del PP, autonomía de transporte refrigerado para la distribución de helados, ni tecnología para el etiquetado de la producción.

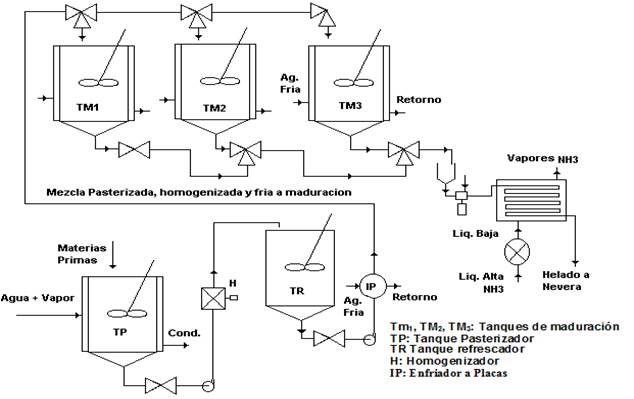

Una vez definidos surtido y tamaño del proyecto con el correspondiente análisis de disponibilidad de materias primas y verificación de mercados como los pasos iniciales del procedimiento que se presenta, se efectuó VT a los procesos de producción de helados, determinando que es conveniente utilizar un esquema de pasterización en tanques, seguido de maduración y congelación continua [20].

Como resultado se definió el esquema tecnológico, cuyo diagrama de flujo se muestra en la Fig.2.

|

|

Fig. 2. Esquema tecnológico para la producción de helados en la “Pasteurizadora Cubanacán”.

Fuente: elaboración propia.

3.1.1. Programa de Prerrequisitos

A través del diagnóstico del plan HACCP se determinó que no existen las condiciones adecuadas en los locales productivos para la gestión de la inocuidad, por lo que, siguiendo las normativas para la definición de los PP [5], [21], se propuso el siguiente PP, aplicable al caso de estudio.

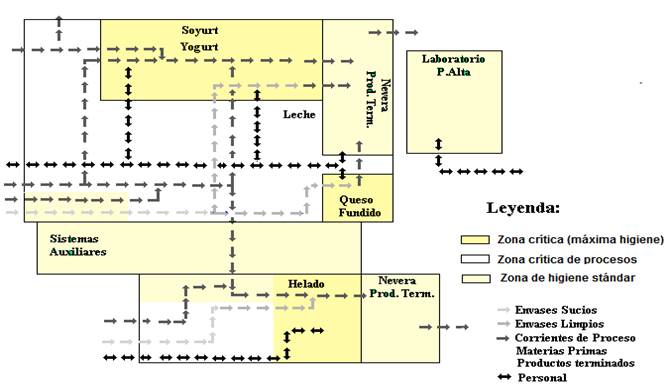

Programa A: Adaptación de las condiciones de edificios, locales productivos, de servicios y sistemas auxiliares a las exigencias actuales del diseño de las industrias lácteas. La situación actual del flujo de envases, corrientes de proceso, productos terminados y personal se muestra en la Fig.3.

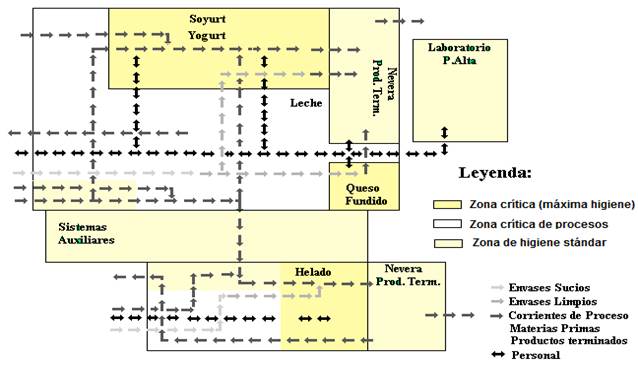

En ella, se aprecian cruces de envases sucios y limpios con las corrientes de proceso y productos terminados. Se propone la distribución en planta mostrada en la Figura 4. En ella, se independizan las áreas de fregado de envases de soyurt (yogurt elaborado con leche de soya), queso y yogurt y se construye un área independiente en el helado, efectuando en dichos locales el manejo y limpieza de los mismos. Los envases limpios se llevan a los procesos “just in time” y no se acumulan por ninguna razón en los locales productivos de exigencias máximas de higiene.

|

|

Fig. 3. Distribución actual del flujo de envases, corrientes de proceso, productos terminados

y personal en la Pasteurizadora Cubanacán. Fuente: elaboración propia

En la figura 4, las corrientes de proceso y los productos terminados se distribuyen evitando cruces entre sí y con el flujo de personal. Se evita la salida de productos terminados como helado, leche fluida y concentrada pasterizada por áreas dónde fluyen corrientes intermedias como leche cruda, mezcla de helados o personal. Se evita de modo estricto el retroceso de corrientes.

Paralelamente, se mantiene la distribución interna actual de las corrientes crudas (leche fresca, leche de soya y suero fresco), por no presentar dificultades de contacto con las corrientes limpias. Adicionalmente, se reorganiza el paso de personal por áreas productivas, independizando el acceso a los locales según el producto elaborado.

Programa B: El aseguramiento de las condiciones de higiene, impermeabilización, y facilidad de limpieza de locales y edificios en función del grado de exigencia higiénica prevista. Esta exigencia implica invertir en techos, pisos, impermeabilización sanitaria de las paredes, mejoramiento de las condiciones asépticas de los locales, ventanales, equipos, accesorios, etc.

Programa C:La subdivisión de la fábrica en zonas por la exigencia de higiene y la programación y normalización del flujo de productos, envases y personal en correspondencia con ellas. Para ello se sigue la subdivisión siguiente:

-Zona de máxima higiene (área crítica): Salones de llenado de soyurt y helados, área de fundición de queso, de elaboración de mezclas secas, de maduración de mezcla para helados y de elaboración y almacenamiento hasta el embolsado del soyurt.

-Zona de procesos (área crítica): Áreas de fabricación de leche, queso fresco, sueros y mezcla para helados.

-Zona de higiene estándar: recepción de leche fresca, recepción de desvíos y de leche concentrada de soya, almacenes, áreas de producción de servicios auxiliares y laboratorio.

-Zona exterior: Parqueo, pista, edificio administrativo y áreas exteriores.

Programa D:El perfeccionamiento del sistema de muestreo y control de calidad de la materia prima principal (leche fresca acopiada).

|

|

Fig. 4. Distribución en planta propuesta para el flujo de envases, corrientes de proceso, productos terminados

y personal en la “Pasteurizadora Cubanacán”. Fuente: Elaboración propia

3.1.2. Asimilación tecnológica

Luego de establecidas las demandas del PPy siguiendo nuevamente el diagrama de la Figura 1, se procedió al diseño tecnológico de la instalación a través de los procedimientos de adopción tecnológica [1], considerando:

a. Acondicionamientos de las materias primas: asimilación de un área de recepción de leche fresca y resto de las materias primas. En el caso de las frutas, en forma de pulpas frescas, con un sistema de recepción, enfriamiento y control de calidad similar al de leche fresca.

b. Requerimientos energéticos y de instalaciones: se adaptó tecnología para sistemas de refrigeración de simple etapa con temperaturas de evaporación diferentes, en neveras, congelador continúo y torre de enfriamiento de agua. El resto de los servicios energéticos y auxiliares se integró con la producción del combinado lácteo.

c. Factores técnicos, ambientales y de transferencia tecnológica: se garantizaron a través de proyectos científico-técnicos de adopción tecnológica. Se redujo el consumo de agua de equipos tecnológicos través de un circuito cerrado con torre de enfriamiento del agua.

La propuesta del sistema de enfriamiento en circuito cerrado para la reducción del consumo de agua de uso tecnológico, considerada en la asimilación tecnológica asociada al caso de estudio, implicó la inversión en una instalación hidráulica para la recolección, almacenamiento y bombeo desde y hacia los recipientes enchaquetados de refrescamiento de soyurt, yogurt y la primera sección del intercambiador a placas de enfriamiento de mezcla para helados. Para ello se requirió adquisición, adaptación y montaje de la torre humidificadora. Para determinar el flujo diario de agua a recuperar, fijando las temperaturas de entrada y salida en 30 y 40 ºC respectivamente,se aplicó balance de energía resultando las demandas mostradas en la Tabla 1.

Tabla 1: Resultados del balance de energía en el estimado del consumo de agua de uso tecnológico en la PasterizadoraCubancán

|

Equipo |

Descripción |

Flujoagua |

|

Tanquerefrescadorde soyurt |

7 500 kg/día de leche de soya desde 90 hasta 32 ºC con 3 h/día de operación. |

18,7 m3/día 18 629 kg/día, 6210 kg/h |

|

Intercambiador a placas refrescamiento de mezcla helados |

1 650 kg/día de mezcla desde 76 hasta 32 ºC con 2 h/día de operación |

5,81 m3/día 5 812 kg/día, 2 906 kg/h |

|

Tanquerefrescadorde yogurt |

500 kg/día de leche estandarizada desde 76 hasta 45 ºC con 1 hora/día de operación. |

1,47 m3/día 1 454,8 kg/dia, 1454.8kg/h |

|

|

|

10571 kg/h |

Para ello, se adaptó una torre rellena, construida en estructura de acero y plástico, con relleno interno de plástico en forma de entablillado al tresbolillo y tiro inducido a contracorriente. Se eligieron las siguientes condiciones para el proyecto, considerando 1, tope y 2, fondo de la torre:

|

Aire entrante:tG= 30 ºC, TW= 24 ºC |

Agua: L2= L1=Ls= 10 600 kg/h

|

|

H1 =72 kJ / kg aireseco |

tL2= 40 ºC

|

|

Y1=0,02 kg agua / kg aire seco |

tL1= 30 ºC

|

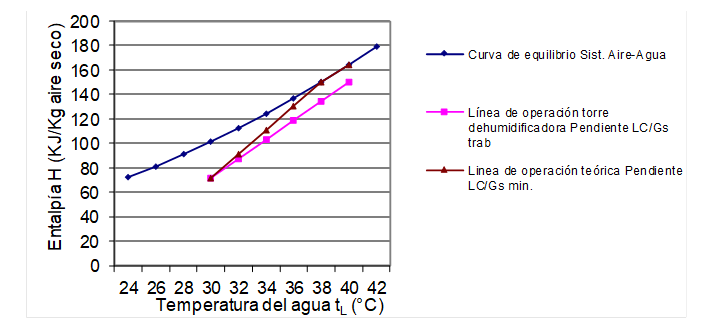

Para un flujo de aire 1,25 veces el mínimo requerido, se trazaron en el plano entalpía-temperatura del agua (H vs tL), la curva de equilibrio del sistema aire–agua y la línea de operación, que con mínima pendiente toca la curva de equilibrio, siendo dicha pendiente LCAL/Gs mínima, que permitió determinar Gs mínima y con ella Gs y la línea de operación de la torre humidificadora. La Figura 5 muestra ambas líneas y su relación con la curva de equilibrio para las condiciones de diseño seleccionadas.

|

|

Fig. 5. Determinación de la línea de operación teórica y de trabajo de la torre de enfriamiento de agua de equipos tecnológicos de la “PasteurizadoraCubanacán”

En términos de

hidrodinámica de la torre, con el volumen húmedo, a las condiciones de entada

del aire, asumiendo la velocidad del gas al valor mínimo recomendado para el

diseño y para el flujo másico del gas en base seca, se requirió un área de

sección transversal de la torre de 0.76 m2 (1 m de diámetro). Con

ello, a través del método de integración numérica, cuyos resultados son mostrados

en la Tabla 2, para ![]() considerando ΔH = 7,84; el número de unidades de

transferencia, referido a la fase gaseosa, resultó en NTOG= 4,06.

La velocidad másica superficial del gas a través del equipo es de 2,066 Kg/sm2.

Para relleno de rejillas plásticas y torre de tiro inducido KYA =

1,38 Gs0.75=2,67 kg/s-m3[22]. Con ello, se

obtiene que la altura de una unidad de transferencia, referida a la fase

gaseosa, es HTOG= 0,77 m y la altura de la torre es 3,14 m.

considerando ΔH = 7,84; el número de unidades de

transferencia, referido a la fase gaseosa, resultó en NTOG= 4,06.

La velocidad másica superficial del gas a través del equipo es de 2,066 Kg/sm2.

Para relleno de rejillas plásticas y torre de tiro inducido KYA =

1,38 Gs0.75=2,67 kg/s-m3[22]. Con ello, se

obtiene que la altura de una unidad de transferencia, referida a la fase

gaseosa, es HTOG= 0,77 m y la altura de la torre es 3,14 m.

Para las condiciones de diseño, considerando radiación solar de 100 BTU/h pie2,el ÁreaSuperficie Empaque=36 pie2 / gal.min[22], que para el flujo de agua de 47 gal/min (10,6 m3/hora) equivale a 157 m2 de superficie de contacto sobre la lámina de plástico dispuesta al tresbolillo.Al existir correspondencia entre el diseño y dimensiones del equipo adquirido y el adaptado se aceptaron las condiciones previamente calculadas como parámetros de operación y diseño del sistema adoptado.

Siguiendo nuevamente el procedimiento de la Figura 1, se aplicó auditoria tecnológica a la documentación y a las acciones de asimilación tecnológica efectuadas para verificar el cumplimiento del PP, demostrándose que el proyecto cumplió las exigencias de los mismos por lo que se procedió a efectuar la propuesta de Plan HACCP.

Tabla 2. Método de integración numérica para determinar la altura de la torre de enfriamiento de agua de la PasteurizadoraCubanacán

|

tL |

H |

H* |

(H*-H) |

(H*-H)media |

1/(H*-H)media |

|

40 |

150,43 |

164,35 |

13,92 |

- |

- |

|

39 |

142,59 |

157,26 |

14,67 |

14,16 |

0,0706 |

|

38 |

134,74 |

150,36 |

15,62 |

15,14 |

0,0660 |

|

37 |

126,90 |

143,64 |

16,74 |

16,18 |

0,0618 |

|

36 |

119,05 |

137,09 |

18,04 |

17,39 |

0,0575 |

|

35 |

112,22 |

130,73 |

19,51 |

18,77 |

0,0532 |

|

34 |

103,40 |

124,54 |

21,14 |

20,32 |

0,4920 |

|

33 |

95,50 |

118,53 |

23,03 |

22,08 |

0,0452 |

|

32 |

87,70 |

112,70 |

25,00 |

24,01 |

0,0416 |

|

31 |

79,80 |

107,06 |

27,26 |

26,13 |

0,0382 |

|

30 |

72,00 |

101,59 |

29,59 |

28,42 |

0,0352 |

|

|

Σ 0,5185 |

||||

3.1.3. Plan HACCP

-Principio 1: Peligros potenciales en la producción de helados que pueden originar PCC.

1. Presencia de microorganismos patógenos.

2. Presencia de residuos de productos de limpieza.

3. Presencia de microorganismos no patógenos en magnitud superior a la legislada.

4. Alta acidez.

5. Presencia de cuerpos extraños.

6. Presencia de aceites lubricantes u otras sustancias similares.

Evaluación: de acuerdo con la severidad de los daños y la probabilidad de ocurrir, a partir del uso de la matriz de correlación[23],se incorporaron como peligros potenciales, los identificados como 1,3,4,5.Los peligros 2 y 6 se desecharon por ser severos pero poco probables.

-Principio 2: Determinación de PCC:

Se aplicó, para cada uno de los peligros, el árbol de decisionesde NACMCF[24]. Ello permitió definir como PCC:

Ø Pasterización de mezcla para helados (asociada a los peligros 1 y 3).

Ø Maduración de mezcla para helados (asociada al peligro 1).

Para los peligros 4 y 5 no se encontró que generaran PCC, puesto que no son altamente probables ni suficientemente severos para la salud e inocuidad.

-Principios 3 y 4: En las tabla 3 se establecen los LC y la forma de monitoreo para los PCC.

Tabla 3: Límites críticos de control, y acciones de monitoreo para los Puntos Críticos de Control.

|

Punto Crítico de Control (PCC) |

Límite Crítico |

Monitoreo |

|

1. Pasterización de mezcla para helados (Pasterizador de tanque) |

Temperatura min: 72 º C Tiempo min: 30 min. |

Continúo hasta concluir la operación. |

|

2. Maduración de mezcla para helados (maduradores con agitación de baja velocidad y enfriamiento con agua glacial) |

Temperatura max: 4 º C Tiempo máx. envejecimiento: 24 h. |

Discontinuo cada 2 h. |

-Principio 5: Acciones correctivas:

El tratamiento de las desviaciones de los LC para los PCC definidos se efectuó como sigue:

· Ajuste inmediato del proceso para desviaciones por salida del límite operativo y acercamiento al límite crítico, para PCC: 1.

· Paradas de la línea, corrección del problema y reinicio con identificación del producto involucrado en la desviación, paraPCC: 2.

-Principio 6: Verificación: Se desarrolló auditoría tecnológica y a la documentación por parte de instituciones avaladas.

3.1.4. Evaluación técnico-económica del proyecto

Siguiendo nuevamente el procedimiento de la Figura 1, la evaluación técnico-económica del proyecto requirió determinar los indicadores económicos y de factibilidad y efectuar el análisis de sensibilidad, buscando soluciones adecuadas que podrían incluir la readaptación y el rediseño tecnológico, del PP y del Plan HACCP. Los resultados de dicho análisis, en condiciones dinámicas, se muestran a continuación. Se consideró 1 turno de trabajo de 8 horas diarias, por 30 días al mes, durante 12 meses, para 10 años de vida útil del proyecto, con un precio promedio de venta del helado de crema y frutas de 2,84 USD y un costo de oportunidad del 12 %. El resumen de las dimensiones, costos y consumos energéticos de los equipos principales diseñados o adaptados, así como de las acciones de implementación y presupuesto de los PP y del Plan HACCP, se muestra en la Tabla 4.En la Tabla 5 se resumen los indicadores económicos para los años de explotación del proyecto. En ella, el año 0 representa la etapa de ejecución de la inversión. Para este caso, se demanda una inversión total de 496 650 USD. Cuando el proyecto funciona a la capacidad de diseño tiene un costo total de producción de 496 473 USD/ año, generando ingresos por 703 228 USD/año, de tal manera que alcanza una ganancia neta de 186 179 USD/año. En dichas condiciones el proyecto alcanza resultados de factibilidad adecuados, con un VAN de 936 934 USD, TIR del 35 % y PRD de 3,5 años.

Tabla 4: Resumen del procedimiento de adaptación o diseño de equipos principales y acciones para la implementación del Programa de Prerrequisitos y el Plan HACCP de la fábrica

de helados de la PasterizadoraCubanacán

|

Equipamiento del proyecto |

||||

|

Equipos |

Dimensión característica |

Forma de cálculo |

Consumos principlales |

Costo equipos (USD) |

|

Pasterizador |

1100 L, 600 rpm |

Diseño |

121 kg vapor /t mezcla |

12 500 |

|

Homogenizador |

1000 L/h |

Adaptación |

5 kW-h |

23 400 |

|

Congelador |

150 gal/h |

Adaptación |

4 kW-h |

23 500 |

|

2 Refrigeradores |

4 trefrigeración/unidad |

Adaptación |

3,75 kW-h/U |

20 000/unidad |

|

Camiónrefrigerado |

26 m3, 6 trefrigeración |

Adquisición |

6 kW-h, 12 km/L |

47 500 |

|

Torre de enfriamiento |

D:1m, Z: 3,14 m |

Diseño |

0,75 kW-h |

20 550 |

|

Otros |

|

Adaptación |

3,5 kW-h |

8200 |

|

Implementación de los Programas de Prerrequisitos |

||||

|

Programa |

Observaciones |

Costo (USD) |

||

|

A |

Accionesconstructivas y tecnológicas |

41 500

|

||

|

B |

Accionesconstructivas, impermeabilización, enchapes |

32 800 |

||

|

C |

Transformación de locales y carpintería en aluminio |

18700 |

||

|

D |

Mejora de sistemas: muestreo, logística, equipam.lab.yrecalif. personal |

15 950 |

||

|

Implementación del Plan HACCP |

||||

|

Plan HACCP |

Muestreos, análisis externos, acciones correctivas |

8 200 |

||

|

Total Equipos |

301 000 |

|||

Tabla 5: Resumen de los indicadores económicos del proyecto para el Incremento de la producción,

la calidad y los surtidos de la fábrica de helados de la “PasterizadoraCubanacán”

|

Indicadoreseconómicos |

Años del proyecto |

||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

||||

|

Capital fijoinvertido (USD) |

406 350 |

|

|

|

|

|

|||

|

Capital de trabajo (USD) |

90 300 |

|

|

|

|

|

|||

|

Capital total invertido (USD) |

496 650 |

|

|

|

|

|

|||

|

Aprovech. capacidad (fracción) |

|

0,5 |

0,8 |

1 |

1 |

1 |

|||

|

Ingresosanuales (USD) |

|

351 664 |

562 662 |

703 328 |

703 328 |

703 328 |

|||

|

CostoProducción [*] (USD/año) |

|

247 612 |

372 547 |

455 838 |

455 838 |

455 838 |

|||

|

Depreciación (USD/año) |

|

40 635 |

40 635 |

40 635 |

40 635 |

40 635 |

|||

|

Ganancianeta (USD/año) |

|

57 075 |

134 532 |

186 170 |

186 170 |

186 170 |

|||

|

Flujo de caja total (USD/año) |

-496 650 |

97 710 |

175167 |

226 805 |

226 805 |

226 805 |

|||

|

Flujo caja acumulado (USD/año) |

-903 000 |

-398 939 |

-223 772 |

3 032 |

229 837 |

456 643 |

|||

|

PRD |

-496 650 |

-407 822 |

-263 055 |

-92 653 |

62 256 |

203 085 |

|||

|

|

Años restantes del proyecto |

||||||||

|

6 |

7 |

8 |

9 |

10 |

|||||

|

Flujo caja acumulado (USD/año) |

683 448 |

910 253 |

1 137 058 |

1 363 863 |

1 590 668 |

||||

|

PRD (USD) |

331 110 |

447 497 |

553 303 |

649 491 |

736 934 |

||||

[*] No incluyedepreciación

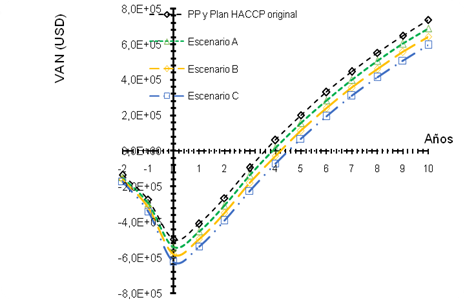

Atendiendo a la importancia de los PP y el Plan HACCP en la consideración de un sistema de gestión de la inocuidad que forma parte de un proyecto local, es interesante determinar la sensibilidad del proyecto a ambas etapas del programa de gestión de la inocuidad de manera que puedan ser asumidos posibles imprevistos en la fase de implementación. Por esa razón, en la Figura 6 se muestra el comportamiento del perfil del VAN del proyecto objeto de estudio en las condiciones originales de diseño y considerando escenarios de incremento (deterioro) del presupuesto original para PP y Plan HACCP de 25 % (Escenario A), de 50 % (Escenario B) y de 75 % (Escenario C).

|

|

Fig. 6. Perfil del VAN del proyecto para el incremento dela producción, la calidad y los surtidos de la fábrica de helados (PasteurizadoraCubanacán)en las condiciones de diseño y con incrementos del presupuesto para HACCP de 25 % (Escenario A), 50 % (Escenario B) y 75 % (Escenario C)

Siguiendo el procedimiento de la Figura 1 puede pasarse al diseño tecnológico detallado, la evaluación económica final y la implementación del sistema HACCP.

3. Discusión

El procedimiento estratégico propuesto mejora las metodologías establecidas para el desarrollo local en Cuba [3], al considerar la gestión de la inocuidad complementada con la asimilación tecnológica, lo cual permite la concepción de nuevas capacidades tecnológicas aprovechando la asimilación e intensificación de etapas y procesos conocidos que se diseñan considerando la gestión de la inocuidad. Ello facilita las acciones de desarrollo a escala local y permite a los gobiernos y otras instituciones contar con un herramental metodológico más amplio y completo, a tales efectos.

Por otra parte, los resultados presentados para un caso de estudio de la industria alimentaria, muestran la validez y aplicabilidad del procedimiento desarrollado. Dichos principios son aplicables también a proyectos empresariales y sectoriales. En esos casos, se modifican los pasos iniciales de diagnóstico y fortalecimiento de actividades previas al proyecto. Estas modificaciones tienen enfoque empresarial y los nexos materiales o energéticos durante el diagnóstico y la asimilación tecnológica se establecen en dicho escenario.

El desarrollo de los PP y del Plan HACCP no difiere de manera trascendental de los que se establecen ordinariamente en la actualidad [10], [21], [23], [24]. Por otra parte, el sistema de gestión dela inocuidad presentado aquí, se adapta al diagnóstico inicial efectuado por Pérez y Reymond [9]. Atendiendo a ello, la distribución en planta, de la Figura 4 y el listado de PCC, sus LC y monitoreo, de la Tabla 3; son parte del sistema de gestión de la calidad diseñadopara el caso de estudio a los efectos del procedimiento aquí presentado, pero dicho sistema también permite ser gestionado por la entidad a través de la vía empresarial.

Como se aprecia en las Tablas 4 y 5, es posible y conveniente considerar un presupuesto mixto que incluye, junto a las inversiones tradicionales, las asociadas a los PP y el propio Plan HACCP.

Dicho presupuesto está presente en todas las operaciones económico-financieras del proyecto y su estimado puede estar basado en metodologías clásicas que mantienen vigencia como la de Peters y Timmerhaus[25], por lo que su determinación práctica puede efectuarse por dicha vía, a través de ofertas de tecnología específicas, información proveniente de licitaciones u otras fuentes de información.

Respecto a las consideraciones metodológicas y financieras presentadas no se encontraron precedentes de su aplicación integrada con la asimilación de tecnologías y estratégicamente orientadas hacia el éxito de un programa de desarrollo local.

En términos de la magnitud de los resultados técnico-económicos y la sensibilidad del caso de estudio, se aprecia que el mismo soporta incrementos del presupuesto para la inocuidad, de hasta el 75 % del valor estimado inicialmente sin que el período de recuperación rebase los 5 años.

4. Conclusiones

La gestión de la inocuidad y la asimilación de tecnologías pueden ser gestionadas con efectividad desde el desarrollo local si se establecen secuencias de pasos y decisiones correctamente estructuradas que permitan una heurística adecuada del pensamiento estratégico a nivel de gobierno y organizaciones empresariales.

La secuencia es establecida con claridad en el trabajo y permite organizar los proyectos de desarrollo local, incluyendo los aspectos de inocuidad alimentaria. Para ello, se pueden considerar los principios metodológicos existentes para el diseño de dichos programas, establecer un presupuesto mixto para los proyectos que considere las inversiones tradicionales y las asociadas al programa de gestión de la inocuidad y realizar la valoración técnico-económica considerando dicho presupuesto y efectuando los análisis de sensibilidad correspondientes adaptados a la nueva situación donde la variable tecnológica está influenciada por los programas de prerrequisitos y por el plan HACCP.

La aplicación del procedimiento a un proyecto para el incremento de la producción, la calidad y los surtidos de la fábrica de helados de la Pasterizadora Cubanacán consideró PP y Plan HACCP al efecto, con sus correspondientes presupuestos asociados y alcanzó resultados técnicos y económicos viables, con alta resistencia al deterioro del presupuesto asociado a la gestión de la inocuidad.

Referencias

[1] Ley N. Contribución a los métodos de asimilar tecnologías, aplicado a un caso de producción de biocombustibles. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2006.

[2] Pérez O., González E., Ley N., Concepción D. N. “El desarrollo de procesos y la asimilación de tecnologías en el perfeccionamiento de la industria agroalimentaria” Revista Universidad y Sociedad. Universidad de Cienfuegos, Cuba. Aceptado para publicación,2020.

[3] Gorina A., Martín M. E., Alonso I., Gorina N. “Retos del desarrollo local en Cuba. Estudio de caso en el municipio Contramaestre”. Batey: Revista Cubana de Antropología Sociocultural.Vol 11, no 4, pp. 89-114, 2018.

[4] Concepción D. N., González E., Cruz E. Oportunidades para la gestión del conocimiento y la transferencia de tecnologías en el vínculo Universidad-Empresa: La plataforma virtual. En: Gerencia de Ciencia e Innovación en Centros de Generación de Conocimientos. Impacto Económico y Social. GonzálezE. (Ed.) Editorial Feijóo. p. 51-65, 2014.

[5] Pérez O. Gestión Tecnológica en el perfeccionamiento técnico-económico de la Pasterizadora Placetas. Tesis en Opción al Grado Científico de Máster en Análisis de Procesos de la Industria Química, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2003.

[6] Pérez O.Procedimiento estratégico de desarrollo de procesos agroindustriales complementado con asimilación tecnológica aplicado a los productos de ManihotesculentaCrantz. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2018.

[7] Guerra L. E. Sustitución de agentes químicos agresivos en pretratamientos ácidos a los residuales lignocelulósicos agroindustriales. Caso bagazo de la caña de azúcar. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad de Camaguey, Departamento de Ingeniería Química, 2018.

[8] MenesesY. Análisis de ciclo de vida de los alimentos incluyendo la categoría falta de inocuidad alimentaria. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2017.

[9] Pérez O. y ReymondA. “Gestión tecnológica en la intensificación y desarrollo de la Pasterizadora Placetas”. Centro Azúcar. Vol. 41 nº 4, pp.93-100, 2014.

[10] Institute of Agriculture and natural resources (UNL Food). The seven principles of HACCP. 2020. [Internet]. Disponible en: https://www.food.unl.edu/seven-principles-haccp, 2020.

[11] Alustiza A., Bados A., Cuadrado V., Fernández J. C., García J., Valcarcel F. S. Guía estándar APPCC/HACCP País Vasco. Versión 2017. [Internet]. Disponible en: https://www.euskadi.eus/contenidos/informacion/doc_seguridad_alimentaria/es_def/adjuntos/control-alimentos/inspecciones/estandar_appcc.pdf , 2017.

[12] Morales M. Estrategia para la reconversión de una industria integrada de azúcar y derivados para la producción de etanol y coproductos a partir del bagazo.Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2012.

[13] Hernández J. P. Estrategia para la evaluación tecnológica en la etapa exploratoria del análisis complejo de procesos en plantas de gases industriales. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Departamento de Ingeniería Química, 2008.

[14] Oquendo H. Consideración de la incertidumbre de la demanda y la disponibilidad de materias primas en la determinación de nuevas capacidades de producción de derivados de la caña de azúcar. Tesis en Opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad de Camaguey. Departamento de Ingeniería Química, 2002.

[15] Organismo de certificación Global (NQA). Guía para la ISO-22000. [Internet]. Disponible en: https://www.nqa.com/es-mx/resources/blog/february-2019/guide-to-iso-22000 , 2018.

[16] Moya P. y Moscoso F. "Vigilancia tecnológica e inteligencia competitiva en el modelo empresarial del sector hotelero colombiano.". Rev. Investig. Desarro. Innov. , Vol. 8 no 1, pp. 11-22, 2017.

[17] Organización Mundial de la Propiedad Industrial (OMPI). Las patentes y la transferencia de tecnología: Ejemplos prácticos y experiencias adicionales. En: Patentes, C. P. S. E. D. D. (Ed.). 2014.

[18] Treybal R. E. Operaciones con Transferencia de Masa. Edición Revolucionaria, 1985.

[19] Consejo de la administración Municipal (CAM).Mejoramiento tecnológico para el incremento de la producción, la calidad y los surtidos de la fábrica de helados de la “Pasterizadora Placetas” utilizando materias primas de la localidad. Proyecto IMDL (Iniciativa Municipal de Desarrollo Local). Placetas, Villa Clara, 2019.

[20] Di Bartolo E. Guía para la elaboración de helados. Secretaría de Agricultura, Pesca y Alimentos. Argentina. [Internet]. Disponible en: http:///www.teknoar.com.ar/guia elaboracionhelados.pdf, 2005.

[21] Food and Drug Administration (FDA). Procedures for the Safe and Sanitary Processing and importing of Fish and Fishery Products. USA, 1995.

[22] Perry R. y Green D. “Perry's chemical Engeerieng handbook". Mc Graw-Hill Book Company, 1984.

[23] Membership International HACCP Alliance. Introducción al HACCP. Quality Consultoría y Asesoría, 2002.

[24] Comité Nacional Asesor sobre Criterios Microbiológicos para Alimentos de Estados Unidos (NACMCF). FoodProtectionby HACCP, 1998.

[25] Peters, M. y TImmerhaus, K., Plant Design and Economics for Chemical Engineers. La Habana, Editorial Pueblo y Educación, 2002.