Vol. 2 N° 2, julio-diciembre 2020, pag. 9-21

ISSN 2618-5520 on line

DOI - https://doi.org/10.36995/j.masingenio.2021.02.02.001

Diseño e Implementación

de un Controlador PID para un Cojinete Magnético Radial impulsado por un motor Brushless

Gabriel Y. Aguirre*a,

Luis A. Urbania, Marcelo J. Kelma, Diego A. Kelma,

Mathías E. Yasnikowskia.

aUniversidad

Nacional de Misiones, Facutad de Ingenieria, LABSE, Oberá, Misiones, Argentina

gabrielaguirre@fio.unam.edu.ar, ctt.urbani@gmail.com,

marcelomw21@gmail.com, kelmdiego@gmail.com, yasnikowski.m@gmail.com.

Este trabajo

describe la implementación de un cojinete magnético radial activo, centrándose

en el control de dicho dispositivo. El sistema consiste en un motor brushless,

que gira a una velocidad de 20000 rpm, con un eje que debe ser centrado en una

posición vertical con el cojinete magnético radial en el extremo superior. El

principio de funcionamiento permite a través de las corrientes en los pares de

bobinas, ubicadas adecuadamente, ejercer fuerzas que mantiene el eje en la

posición definida. Para llevar a cabo se plantean las ecuaciones dinámicas del

sistema y se proponen dos lazos de control, uno interno de corriente y uno

externo de posición. Los resultados experimentales obtenidos demuestran que el

sistema responde de manera satisfactoria, manteniendo el eje de manera

vertical, con un huelgo máximo dentro de los límites establecidos en el diseño.

Palabras

Clave – Cojinete

magnéticos Radial activos, Controlador PID, Electrónica de Potencia, Motor Brushless.

This work

describes the implementation of a radial active magnetic bearing, focusing on

the control of said device. The system consists of a brushless motor, which

spins at 20000 RPM, with a vertical axis that must be centered by the magnetic

bearing placed in the upper side. The working principle allows, by means of

electrical currents circulating through adequate placed pair of coils, to exert

forces that keep the axis in a certain position. To achieve this, the plant

dynamic equations are derived and two control loops are proposed: an inner

current one and an external position one. The experimental results show that

the system behaves in a satisfactory way, keeping the axis in a vertical

position, with a maximum gap within the limits specified in the design phase.

Keywords – Brushless Motor, PID Control, Power

Electronic, Radial Active Magnetic Bearing.

Símbolos

g Huelgo del cojinete (Gap)

x(t) Posición x del eje del cojinete

uBx Tensión de control en el par de bobinas x

Ib, ib, ix Corriente de bias, Corriente de control, y corriente de control en la

dirección x

ki Constante de fuerza-corriente

ks Constante de fuerza-desplazamiento

L0 Inductancia del bobinado en

la posición central del eje

N Número de vueltas de las 2 bobinas en serie,

µ0 Permeabilidad del aire

S Área de un polo del estator

m Masa del rotor

rL Resistencia bobinado en serie

fext Disturbio o perturbación del giro del rotor

ex(t) Error de posición x

kp,

kd, kint Constante

proporcional, derivativa e integral del controlador de posición

1. Introducción

Los cojinetes magnéticos se

han comenzado a emplear en diversas aplicaciones donde es necesario utilizar

motores de altas velocidades, debido a que los sistemas con rodamientos generan

fricciones que limitan la velocidad final. Dichas fricciones van acompañadas de

desgastes mecánicos y elevadas temperaturas [1].

Los cojinetes magnéticos son

rodamientos que sostienen a la carga utilizando fuerzas magnéticas. Existen

diferentes tipos de rodamientos magnéticos [2], entre ellos se pueden discriminar

dos grupos bien definidos, los cojinetes pasivos y los activos; los primeros

utilizan imanes permanentes para generar las fuerzas, pero son difíciles de

diseñar; mientras que los segundos funcionan utilizando electroimanes, es

decir, bobinas excitadas por una corriente eléctrica que genera las fuerzas

para equilibrar la carga en una determinada posición. Por otro lado, existen

cojinetes híbridos que emplean imanes permanentes para generar una situación de

equilibrio estático y a través de los electroimanes se generan las fuerzas

necesarias para mantener el equilibrio dinámico.

Dentro de los cojinetes

activos se pueden emplear diferentes topologías para realizar el control, entre

ellas la topología homopolar, que consiste en un arreglo de 4 electroimanes,

donde cada uno permite el movimiento en un sentido de los ejes XY. Mientras que

la otra topología empleada es el heteropolar, el cual está compuesto de 8

bobinas, donde se conectan de a pares para realizar el control de los

diferentes sentidos de los ejes XY [3]. Un tercer grupo son los tripolares,

los cuales son poco frecuentes en la literatura [4].

Los sistemas rotacionales que

emplean este tipo de rodamientos pueden poseer varios grados de libertad, es

decir, pueden levitar totalmente utilizando dos cojinetes radiales y un axial o

únicamente emplear un cojinete radial apoyado sobre un rodamiento mecánico

especial para alta velocidades.

El objetivo de este trabajo

es plantear, diseñar e implementar un control en lazo cerrado para un cojinete

radial activo para un motor del tipo brushless que opera a 20000 RPM.

En la sección II se presentan

el desarrollo teórico del cojinete magnético radial, junto con el diseño de los

controladores a implementar. En la sección III se presentan el prototipo, los

controladores y los resultados de la implementación; finalmente se describen

las conclusiones y trabajos a futuro.

2. Desarrollo

2.1.

Modelo del cojinete radial

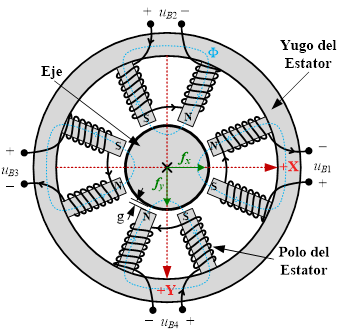

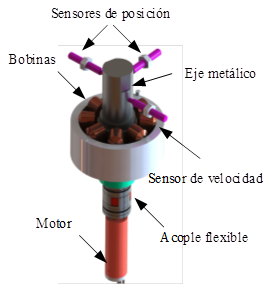

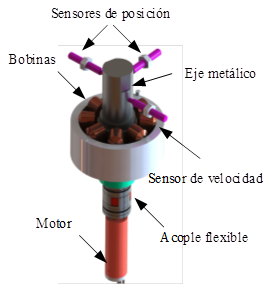

El rodamiento magnético

diseñado y construido consiste en un cojinete heteropolar, constituido por un

conjunto de bobinas como se muestra en la Fig. 1. En el centro se encuentra un eje

metálico, y alrededor un estator conformado por el yugo y los 8 polos, en cada

polo se montan bobinas de un número determinado de espiras. Existe una

distancia entre los polos y el eje denominado gap (g). Dicha distancia

será el limite donde se podrá mover el eje, en general esta distancia no supera

el orden de los milímetros (g < 2mm). Como se observa en la misma

figura, las bobinas son interconectadas de a pares con la configuración

NNSSNNSS (N: Norte – S: Sur). Existen 4 pares de bobinas por las cuales circula

una determinada corriente, dicha corriente generan campos magnéticos que

producen fuerzas de atracción hacia los diferentes cuadrantes. El par de bobina

identificado como uB1 genera una fuerza hacia el

denominado eje +X, en cambio uB3 genera una fuerza

hacia –X; de la misma manera uB4 y uB2

generan fuerzas sobre el eje Y.

Fig. 1. Esquema fundamental del

cojinete magnético.

El funcionamiento de los

cojinetes magnéticos activos parte de establecer una corriente media en todas

las bobinas [5], denominada corriente de bias Ib,

que genera un equilibrio estático de fuerzas sobre el eje metálico. Para

realizar el control de la posición del eje se utiliza una corriente ib

de manera que la corriente total sobre la bobina está definida como Ib+ib.

Para realizar un desplazamiento en uno de los ejes, se incrementa el valor de

la corriente en +ib en un par de bobina y se disminuye en

este mismo valor ‒ib al par opuesto. De la misma manera

se generaría un desplazamiento en el eje ortogonal. Al definir la corriente de

bias se establecen el máximo y el mínimo posibles para el control de las

corrientes, de manera que el mínimo será Ib – Ib

= 0A, mientras que el máximo será Ib + Ib =

2 Ib. Cabe aclarar que el objetivo de los cojinetes es

mantener la pieza metálica en el centro geométrico del cojinete.

Los sistemas de éste tipo son

inestables y no lineales debido a las dinámicas involucradas. Por lo tanto, es

necesario realizar un control de las posiciones a través de un lazo cerrado, de

ésta manera a través de un sensor de posición se mide la ubicación del rotor en

un eje y a partir de dicha información se ajusta la corriente para corregir la

ubicación de dicho eje mediante los electroimanes.

Para obtener un modelo lineal

se realizan diferentes consideraciones, donde la principal consiste en permitir

desplazamientos pequeños en torno del punto de equilibrio o centro geométrico;

aun así, la fuerza generada por el sistema es no lineal y dependiente del

cuadrado de la corriente que circula por la bobina e inversamente proporcional

al cuadrado del desplazamiento [1][5].

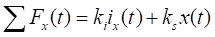

Para definir el modelo de los

rodamientos magnéticos se establecen las ecuaciones matemáticas que describen

el sistema eléctrico y el sistema mecánico. Basado en [6] y tomando la consideración del

párrafo anterior, se obtiene la siguiente expresión linealizada en torno a

centro geométrico del cojinete, que también es válida para el eje transversal.

|

|

(1)

|

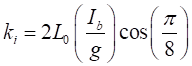

donde ix es la

corriente de control de las bobinas en la dirección x; mientras que ki

es la constante de fuerza-corriente y ks es la constante de

fuerza-desplazamiento, definidas como:

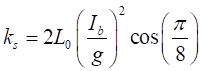

|

|

(2)

|

|

|

(3)

|

donde Ib es la

corriente de bias de las bobinas, g es el gap, dado por la diferencia

entre el radio del rotor y el radio interno entre el centro geométrico y el

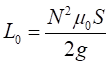

polo del yugo de la bobina. L0 la inductancia del bobinado en

la posición central del eje establecido como

|

|

(4)

|

Dicha expresión depende del número de

espiras N de las 2 bobinas en serie, de la permeabilidad del aire µ0

y del área S de un polo del estator.

A partir de la Fig. 1,

aplicando los conceptos de la ley de Newton se establece la siguiente ecuación [7] de movimiento en uno de los ejes:

donde m es la masa del rotor.

Además se toma la dinámica

del sistema eléctrico como se describe en [8] definido como

donde rL y L0

son la resistencia e inductancia del bobinado, mientras que ux(t)

es la tensión de control del sistema. El factor ki es la

constante de fuerza corriente que genera una fem en el inductor debido al

desplazamiento del eje, dicho factor se considera despreciable respecto a los

otros términos [7].

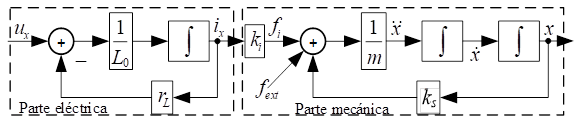

El sistema para un eje queda

representado por el diagrama en bloques de la Fig. 2.

Fig. 2. Diagrama de bloques del

sistema dinámico de un cojinete magnético radial para un solo eje.

Donde fext

es un disturbio, que en este caso está representando la fuerza de desbalance

que posee el eje al girar. Dicha fuerza es proporcional al cuadrado de la

velocidad de giro por la masa de desbalance y la distancia de dicha masa del

baricentro del eje.

2.2.

Esquema de control

propuesto

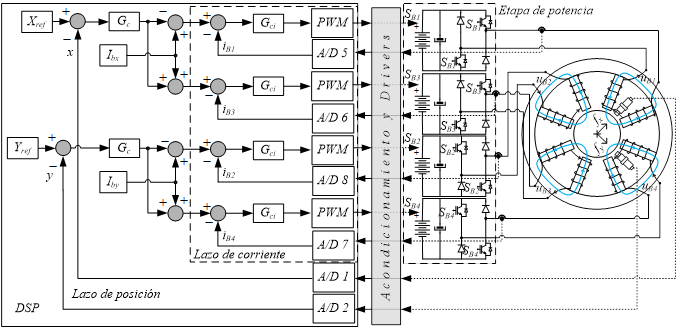

Para realizar el control se

proponen dos controladores, un control de corriente interno, definido para

controlar la dinámica dado por la expresión (6); y un control de posición externo

para controlar la dinámica presentada en la ecuación (5). El esquema general se presenta en

la Fig. 3, donde se esquematiza además la

ubicación de los sensores, tanto de corriente como de posición, las etapas de

potencia junto a los drivers y las entradas analógicas digitales (ADC) y

salidas de modulación por ancho de pulso (PWM) del procesador digital de

señales (DSP).

Para realizar el control de

corriente, y en consecuencia el control de la posición, se emplea una etapa de

potencia dado por un convertidor de corriente continua-corriente continua

(CC-CC) que se presenta en el esquema de la Fig. 3. Dicho convertidor tiene la

capacidad de generar una circulación de corriente en un solo sentido, con lo

cual se genera la corriente de bias Ib y luego se establecen

montada sobre la misma las corrientes necesarias para el control del cojinete [9][10]. En este caso son necesarios cuatro

convertidores de este tipo, que proporcionan las corrientes para manejar los

cuatro cuadrantes de movimiento del rodamiento magnético radial.

Fig. 3. Esquema de control con lazo

interno de corriente y lazo externo de posición.

2.2.1.

Lazo interno de corriente

El lazo de corriente que se

propone es del tipo proporcional integral (PI), teniendo en cuenta en el diseño

que la respuesta de corriente sea más rápida que la respuesta de posición, de

manera que puede ser despreciada y así definir que el control de posición es

una relación entre una corriente y la posición del cojinete. Realizando dicha

suposición se puede considerar que la corriente de referencia del lazo de

corriente es igual a la corriente sobre el par de bobinas.

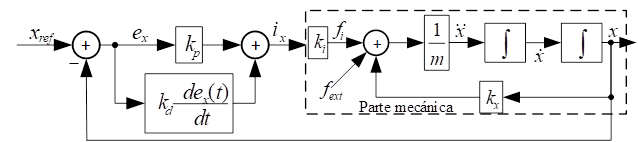

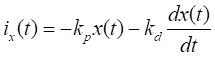

2.2.2.

Lazo externo de posición

El lazo de control de

posición se determina utilizando la dinámica de la ecuación (5), y el controlador propuesto es del tipo

proporcional derivativo (PD), el cual se emplea para estabilizar el sistema,

como primera medida. Además, se considera despreciable la dinámica del lazo de

corriente, ya que responde con una velocidad mucho mayor que la posición. Por

lo tanto, podemos el sistema en lazo cerrado de posición está definido como se

muestra en el siguiente esquema:

Fig. 4. Esquema de control de

posición.

Teniendo en cuenta que la

referencia de posición es nula, se puede establecer que ex(t)

= –x(t) y la corriente de control es

|

|

(7)

|

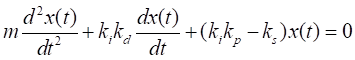

Con la expresión 7 y 5 se llega a que

|

|

(8)

|

Resultando similar a un sistema masa-resorte, donde la

ganancia kikd es la constante de fricción viscosa

(amortiguamiento) y (kikp – ks)

es la constante del resorte (rigidez). Para que el sistema sea estable tanto la

constante de rigidez como la de amortiguamiento deben ser positivos.

Empleando la dinámica

observada en la ec (8) y lo establecido en [7] se definen algunos criterios para

seleccionar los valores de las ganancias del compensador de manera que

donde k es una constante que

define la rigidez del movimiento y d establece el amortiguamiento.

La constante k debe

estar comprendido entre 1 a 3 veces el valor de ks para

proporcionar una rigidez intermedia, dicho valor depende de la aplicación que

se quiere emplear y de los disturbios externos que se puedan presentar a la

hora de implementar el sistema. Por otro lado establece que el coeficiente d

debe estar definido entre

El sistema de control

planteado permite estabilizar el sistema pero no permite obtener error de

posición nulo, con lo cual se incluye un controlador integral, de manera que la

ganancia vinculada a ésta acción sea aproximada al valor de la ganancia proporcional.

Por lo tanto el controlador empleado es

|

|

(11)

|

donde kp es la

ganancia proporcional, kd la ganancia derivativa e kint

la integral.

El controlador planteado es de tiempo continuo, el

cual debe ser discretizado para ser empleado en un DSP.

3. Resultados

Para la implementación del

rodamiento magnético se construye el prototipo que se presenta en la Fig. 5, mientras que en la Tabla 1 se presentan algunas de las

características constructivas, debido a tratados de confidencialidad no se

detallan en su totalidad dichos prametros.

|

|

|

|

a) Modelo vista lateral

|

b) Modelo vista superior

|

Fig. 5. Modelo diseñado y construido

de los rodamientos magnéticos.

Tabla 1:

Datos del prototipo empleado.

|

Característica

|

Datos

|

|

Masa del rotor m

|

0,660 kg

|

|

Longitud del rotor

|

0,104 m

|

|

Radio rotor r

|

0,0225 m

|

|

Velocidad nominal ωr

|

20000 rpm

|

|

Corriente de bias Ib

|

1 A

|

|

Resistencia serie del bobinado rL

|

1,375 Ω

|

|

Tensión Entrada Vcc

|

36 V

|

|

Frecuencia de muestreo fm

|

20 kHz

|

Uno de los puntos más

importantes para la implementación de este tipo de sistemas es la frecuencia de

muestreo, dicho valor está dado por la máxima dinámica que se tiene en el

sistema. En este caso la dinámica está vinculada con el disturbio, y dicha

perturbación está enlazado con la velocidad de giro, con lo cual si se quiere

llevar al motor a una velocidad de 333,3 Hz, es necesario adquirir dicha señal

con una buena representación. Un criterio es seleccionar una frecuencia de

muestreo de al menos 10 veces la frecuencia máxima. Para este caso se opta por

adquirir las señales a una frecuencia de 20 kHz.

Por otro lado, el ancho de

banda de los sensores utilizados en ésta aplicación deben permitir realizar el

seguimiento de las dinámicas sin incorporar atenuaciones o ruidos indeseables.

Por éste motivo se utilizaron sensores de corriente del tipo LEM LA 25-NP que

posee un ancho de banda de 150 kHz. Mientras que los sensores de posición son

los 3300 XL NSv de Bentley Nevada, los cuales poseen un ancho de banda de

10kHz. La señal proporcionada por el sensor de posición poseen offset de 2,8V;

además el máximo movimiento de +0,4mm corresponde a 4,5V; mientras que el mínimo

de –0,4mm equivale a 0,5V. Obteniendo una ganancia de 0,8mm/4V menos el offset.

Los actuadores de la etapa de

potencia disponibles para implementación inmediata son llaves del IGBT,

disparadas por sus correspondientes drivers, los cuales son manejados por una

etapa amplificadora, que sirve de interfaz con el DSP. De la misma manera, los

sensores son acondicionados para ser adquiridas las señales por el conversor

analógico digital (ADC).

3.1.

Desempeño del control

interno de corriente

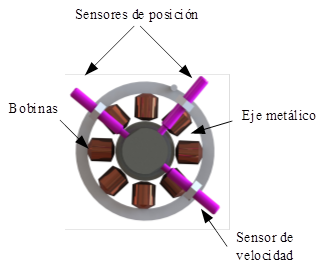

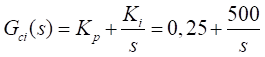

El controlador de corriente

utilizado es un PI, donde la función de transferencia en tiempo continuo

empleada se muestra a continuación

|

|

(12)

|

Utilizando la aproximación de

la diferenciación dada por el operador de Laplace S, empleando el método de la

derivada hacia atrás en tiempo discreto de Backward Euler, con el

periodo de muestreo (T = 1/fm) de la Tabla 1 se llega a

Mediante la implementación en

el DSP se observa en la Fig. 6 que la respuesta a un escalón de

corriente unitario posee un tiempo de establecimiento es de 20 ms y un

sobrepaso de 5%.

Fig. 6. Respuesta experimental del

lazo interno de corriente para una referencia en escalón de 1A. Esc: 1 A/V.

3.2.

Desempeño del control

externo de posición

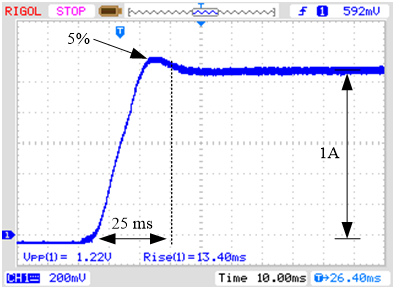

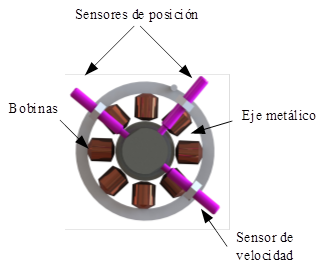

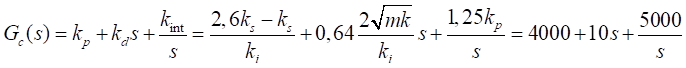

Como se describió en la

sección 2.2.2 los lazos de posición son controlados por una acción PID. De

acuerdo con (9) y (10) se establece que la constante de

rigidez k será de 2,6 veces ks y que la constante de

amortiguamiento d será de 0,64 veces el valor de  .

Mientras que el valor de la constante integral se define aproximadamente igual

a kp. Por lo tanto, el controlador PID en tiempo continuo

será

.

Mientras que el valor de la constante integral se define aproximadamente igual

a kp. Por lo tanto, el controlador PID en tiempo continuo

será

|

|

(14)

|

De la misma manera que en (13), mediante la discretización de Backward

se obtiene:

|

|

(15)

|

Para verificar el correcto

funcionamiento del lazo externo de posición se implementa el controlador

diseñado en el DSP; las respuestas a un escalón desde la posición actual al

centro geométrico del cojinete (0mm; 0mm) se presentan en la Fig. 7. En dicha figura se observa la

dinámica transitoria de ambos ejes, de manera que se inicia en –0,24mm (1,6V), se

produce un sobrepaso y llegan a régimen permanente en 100ms. El valor final

constante de 2,8V equivale al centro geométrico del rotor y se corresponde con

la posición 0mm en x y 0mm en y.

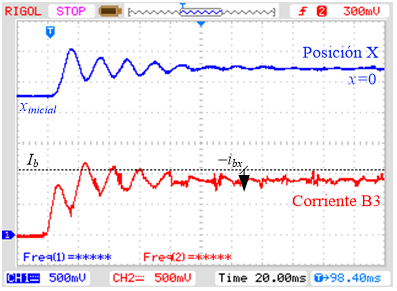

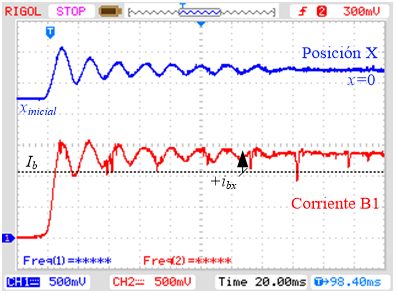

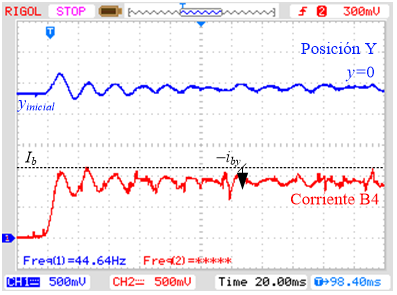

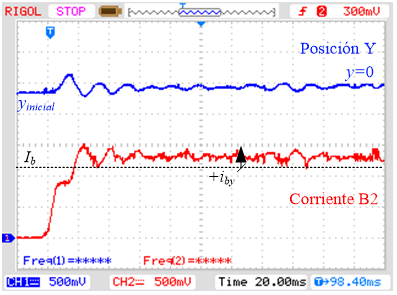

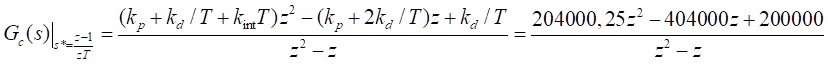

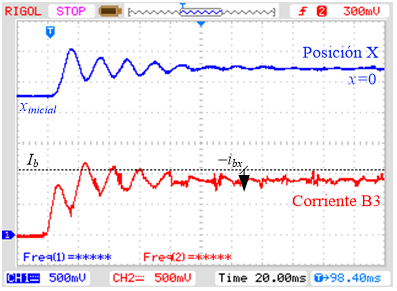

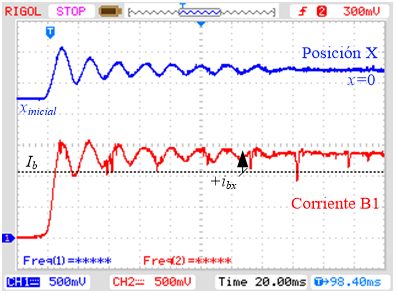

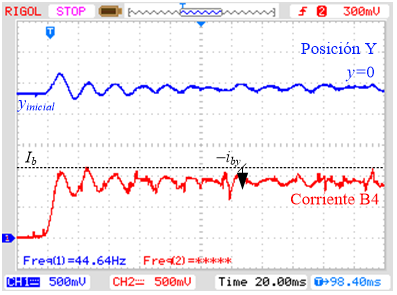

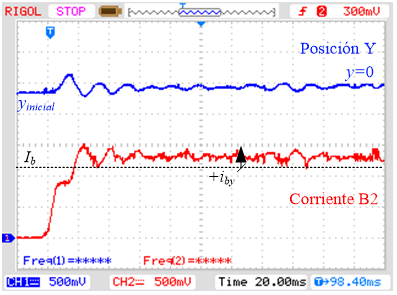

Por otro lado se realizan

algunos ensayos para observar la dinámica de corriente y la de posición en cada

par de bobinas cuando se colocan las referencias de posición a cero. Estas

respuestas transitorias se presentan en las Fig. 8 a, b y Fig. 9 a y b.

Fig. 7. Respuesta experimental del

lazo de posición de ambos ejes para una referencia en escalón de 0 mm. Esc:

0,8mm/4V. Offset 2,8V.

|

|

|

|

a) Posición X – Corriente en B3.

|

b) Posición X – Corriente en B1.

|

|

Fig. 8. Dinámica experimental del sistema en

el eje X junto a la acción de las corrientes. Esc X: 0,5mm/4V; Esc. I: 1A/V.

|

Al evaluar la dinámica de las

corrientes se observa que existe una corriente de bias de 1A y sobre ésta se

suma o se resta la acción de control del lazo externo de posición. En el caso

de los pares de bobinas B3 y B4 (Fig. 8 a y Fig. 9 a) se observa que la corriente está

por debajo de Ib, mientras que los casos B1 y B2 están por

encima (Fig. 8 b y Fig. 9 b). De manera que el par de bobinas

con menor corriente ejerce una fuerza menor que su contraposición con lo cual

mantiene la masa en un punto tal que centra el rotor.

|

|

|

|

a) Posición Y – Corriente en B4.

|

b) Posición Y – Corriente en B2.

|

Fig. 9. Dinámica experimental en el

eje Y junto a la acción de las corrientes. Esc Y: 0,5mm/4V; Esc. I: 1A/V.

3.3.

Órbitas XY

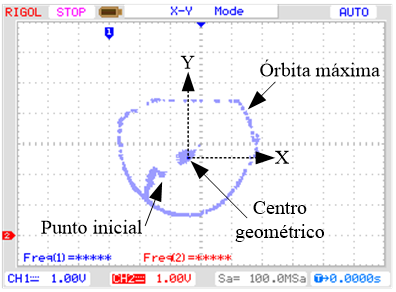

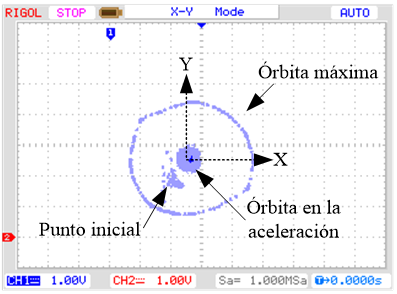

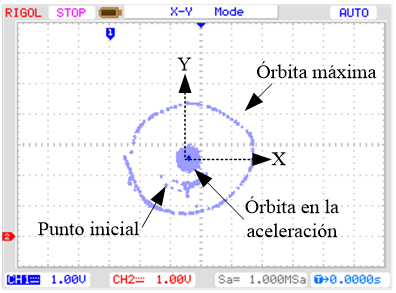

De la manera que se presentó

en el apartado anterior se confirma el correcto funcionamiento del cojinete

magnético en una posición estática del eje del motor. A continuación se

realizaron diferentes pruebas de giro del rotor y se obtuvieron los desempeños

ante este tipo de perturbación. Para ello se empleó un motor brushless

Maxon EC 25 de velocidad nominal de 62000 rpm/250W, con su correspondiente

servocontroladora ESCON 70/10.

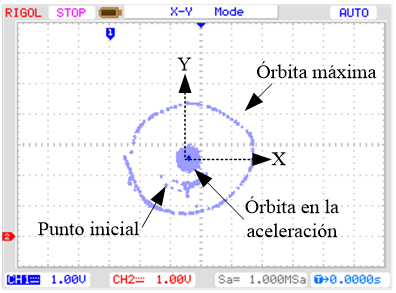

Los ensayos realizados

consistieron en tomar con el osciloscopio las órbitas generadas por el cojinete

ante las perturbaciones generadas por el giro; dichas perturbaciones son el

resultado de las excentricidades y los desbalances que posee el eje en rotación.

Las curvas de aceleración son constantes hasta alcanzar la velocidad del

ensayo.

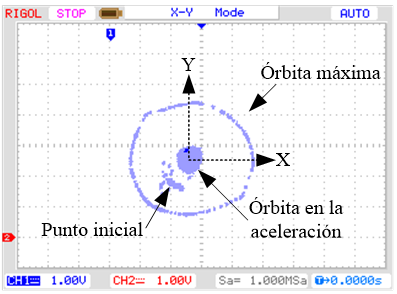

La Fig. 10 muestra la órbita máxima admitida

por el cojinete, el punto inicial y la posición final cuando el motor no está

girando. Se observa que el eje permanece en el centro con pequeños movimientos

de un máximo de 0,0625 mm.

Fig. 10. Órbita a 0 rpm para una

referencia en escalón de 0 mm. Esc: 0,8mm/4V.

Luego, cuando existen

diferentes velocidades, dichas órbitas alrededor del punto central se van

incrementando debido a las fuerzas que ejercen las masas desbalanceadas del

eje. Cabe recordar que las fuerzas de desbalance sobre el eje son

proporcionales al cuadrado de la velocidad de giro. En las siguientes figuras

se presentan, por un lado, las órbitas del cojinete desde el arranque hasta una

determinada velocidad de prueba, y por otro, la máxima órbita en la velocidad

de prueba.

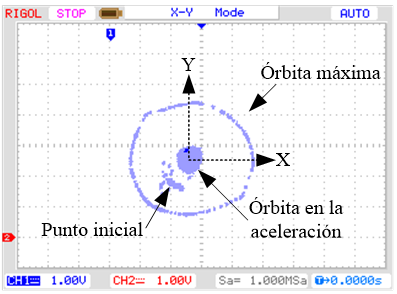

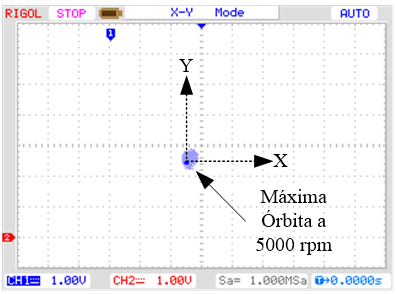

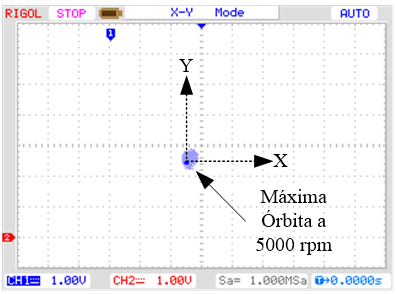

En la Fig. 11 a y b se observa que la órbita

máxima se da en el transitorio y llega a 0,1 mm, Mientras que en régimen a 5000

rpm la órbita se mantiene en 0,06 mm.

|

|

|

|

a)

Transitorio de aceleración.

|

b)

Velocidad permanente a 5000 rpm

|

Fig. 11. Órbita a 5000 rpm para una

referencia en escalón de 0 mm. Esc: 0,5mm/4V.

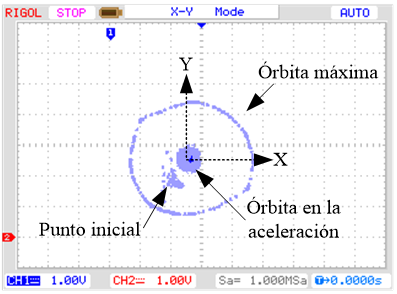

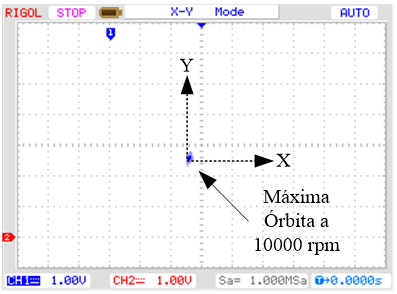

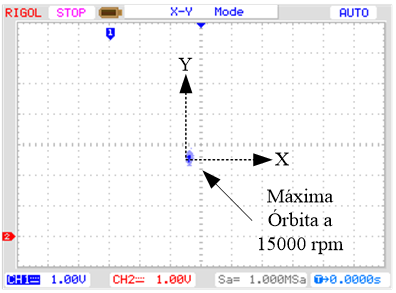

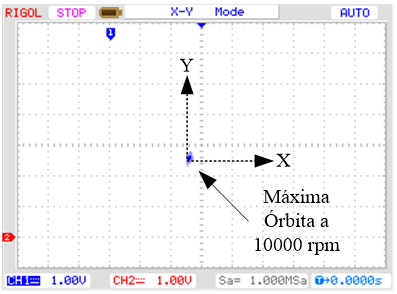

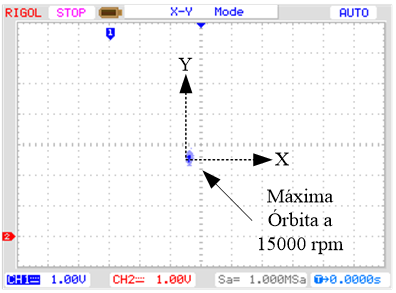

En la Fig. 12 y Fig. 13 la órbita en los transitorios se

mantiene en aproximadamente 0,1 mm y en las velocidades del ensayo se mantienen

0,04 mm aproximadamente.

|

|

|

|

a)

Transitorio de aceleración.

|

b)

Velocidad permanente a 10000 rpm

|

Fig. 12. Órbita a 10000 rpm para una

referencia en escalón de 0 mm. Esc: 0,5mm/4V.

|

|

|

|

a)

Transitorio de aceleración.

|

b)

Velocidad permanente a 15000 rpm

|

Fig. 13. Órbita a 15000 rpm para una

referencia en escalón de 0 mm. Esc: 0,5mm/4V.

3.4.

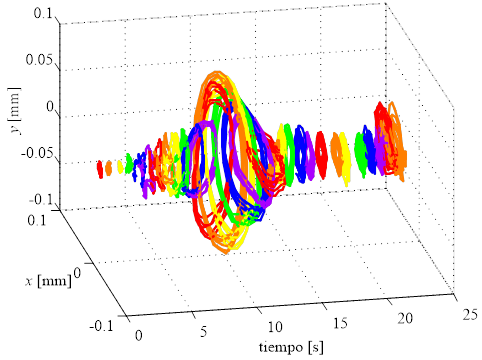

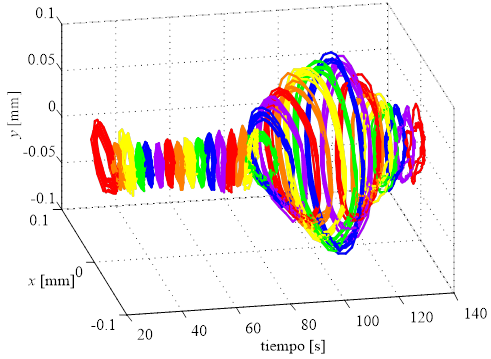

Revoluciones XYt

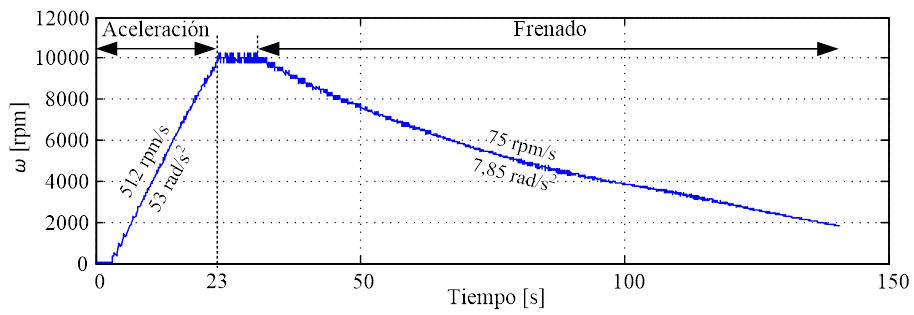

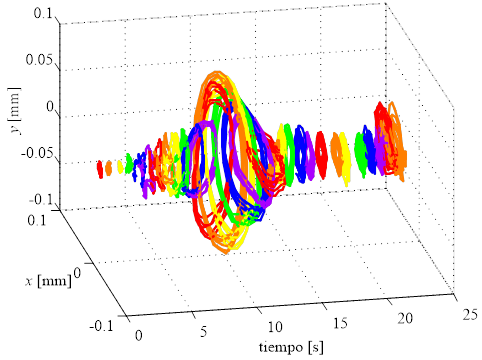

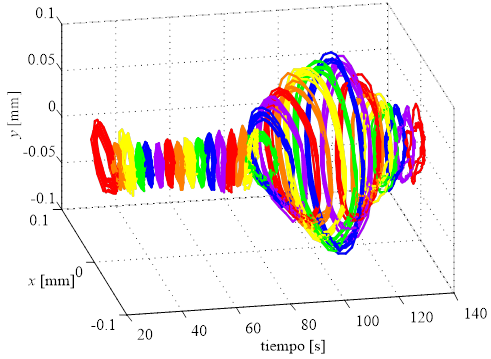

Finalmente se realiza un

ensayo donde se releva las posiciones XY y tiempo, donde se realiza un ensayo

de aceleración constante hasta la velocidad de 10000 rpm aproximadamente y

luego se libera el motor para que se frene naturalmente. Dicho perfil de velocidad

se presenta en la Fig. 14.

Fig. 14. Perfil de velocidad empleado

para el ensayo de revoluciones.

En la Fig. 15 a se presentan las órbitas en

función del tiempo para cuando la maquina se acelera y en la Fig. 15 b para cuando se frena.

|

|

|

|

a) Órbitas cuando se acelera el motor.

|

b) Órbitas al frenar el motor.

|

Fig. 15. Curvas XYt para una rampa de aceleración y frenado constante.

En ambas curvas se observa

que existen órbitas mayores, al buscar el punto se observa que en ambos casos

se corresponde con la velocidad 3571 rpm = 59,51Hz. Dicho punto es una

frecuencia de resonancia del eje. A pesar de dicha resonancia las órbitas no superar

el valor de 0,1 mm.

4. Conclusiones

El trabajo describe una

estrategia de control para un cojinete magnético radial activo; inicialmente se

presentó el modelo del cojinete magnético radial activo empleado en ésta

situación, luego a partir de dicho modelo se propuso los parámetros para el

control. Las técnicas de control empleadas fueron un control interno PI de

corriente y un control externo de posición del tipo PID. Los diseños realizados

en tiempo continuo fueron discretizados e implementados en un DSP. Con diferentes

resultados se pudo verificar el diseño y se comprobó el correcto funcionamiento

para el rango de velocidades establecidas.

Como trabajos futuros se

desea incluir un controlador feedforward, de manera que se oponga a las

perturbaciones que genera el desbalance de masa del eje rígido empleado en el

cojinete. Además se prevé implementar técnicas de control no lineal a fin de

comprobar el rechazo a perturbaciones.

Agradecimientos

Este

trabajo ha sido presentado de manera preliminar en la 8va Jornada de

Investigación, Desarrollo Tecnológico, Extensión, Vinculación y Muestra

(JIDeTEV 2018) [11]

llevado a cabo en el mes de agosto del 2018 en la Facultad de Ingeniería de la

Universidad Nacional de Misiones.

Referencias

|

[1]

|

M. Puskaric, Z. Car, y N. Bulic, “Magnetic Bearing Control System

based on PI and PID Controllers,” Teh. Vjesn. - Tech. Gaz., vol. 25, no. 1, pp. 136-140, feb. 2018,

10.17559/TV-20160726112308.

|

|

[2]

|

T. Nussbaumer, P. Karutz, F. Zurcher, y J. W. Kolar, “Magnetically

Levitated Slice Motors - An Overview,” IEEE Trans. Ind. Appl., vol. 47, no. 2, pp. 754-766, March/April 2011,

10.1109/TIA.2010.2102731 .

|

|

[3]

|

Weiyu Zhang, Huangqiu Zhu, “Radial magnetic bearings: An overview,” Results

in Physics, vol. 7, pp. 3756-3766, August 2017, 10.1016/j.rinp.2017.08.043.

|

|

[4]

|

Meeker, D.C.; Maslen, E.H. “Analysis and control of a three pole

radial magnetic bearing,” In Proceedings of the Tenth International

Symposium on Magnetic Bearings, Martigny, Switzerland, August 2006.

|

|

[5]

|

J. Denk, D. Stoiber, H. Kopken and H. Walter, "Industrialization

of AMB Systems With Standard Drive Technology," IEEE Transactions on

Industry Applications, vol. 49, no. 2, pp. 791-798, March-April 2013,

10.1109/TIA.2013.2242426

|

|

[6]

|

A. Chiba, T. Fukao, O. Ichikawa, M. Oshima, M. Takemoto, y D. G.

Dorrell, “Magnetic Bearings and Bearingless Drives”. Elsevier Science, 2005.

|

|

[7]

|

G. Schweitzer y E. H. Maslen, “Magnetic bearings : theory,

design, and application to rotating machinery”. Springer, 2009.

|

|

[8]

|

R. RARICK, “Control Of An Active Magnetic Bearing With And Without

Position Sensing,” M.S. thesis, Department of Electrical and Computer

Engineering, Cleveland State University, Ohio, USA, 2007.

|

|

[9]

|

T. E. Seiphetlho, “Power electronic activation for active magnetic

bearings,” M.S. thesis, Department of Electrical, Electronic and Computer

Engineering, North-West University, Potchefstroom Campus, South Africa, 2006.

|

|

[10]

|

Zhu Changsheng and Mao Zhiwei, “A PWM Based Switching Power Amplifier

for Active Magnetic Bearings,” in International Conference on Electrical

Machines and Systems, Nanjing, China, 2005, pp. 1563-1568,

10.1109/ICEMS.2005.202812

|

|

[11]

|

G. Y. Aguirre, L. A. Urbani, M. J. Kelm, D. A. Kelm, M. E.

Yasnikowski, “Cojinete Magnéticos empleados en motores de alta velocidad,”

8va Jornadas de Investigación, Desarrollo Tecnológico, Extensión y

Vinculación, FI, UNaM, Oberá, Misiones, Agosto 2018, ISSN 2591-4219 http://conferencias.fio.unam.edu.ar/index.php/JIDeTEV/Octava-JIDeTEV/schedConf/presentations

|